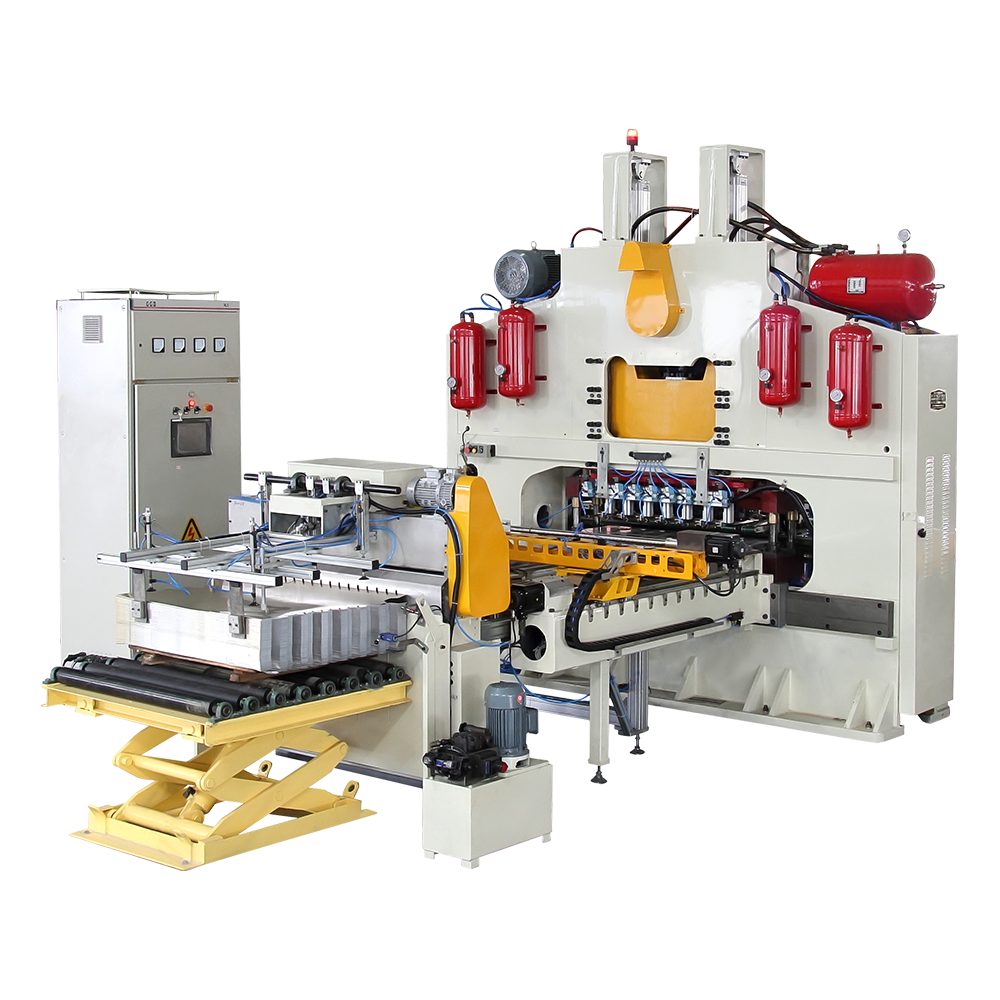

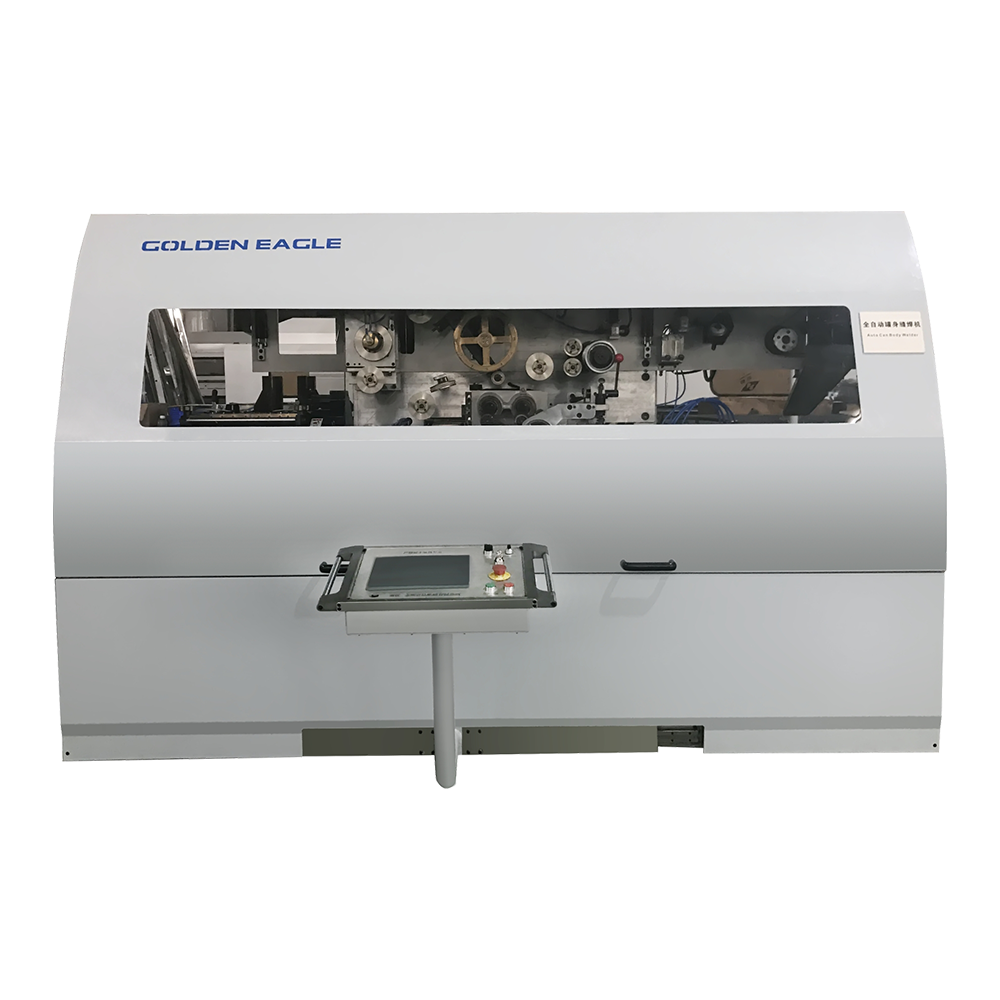

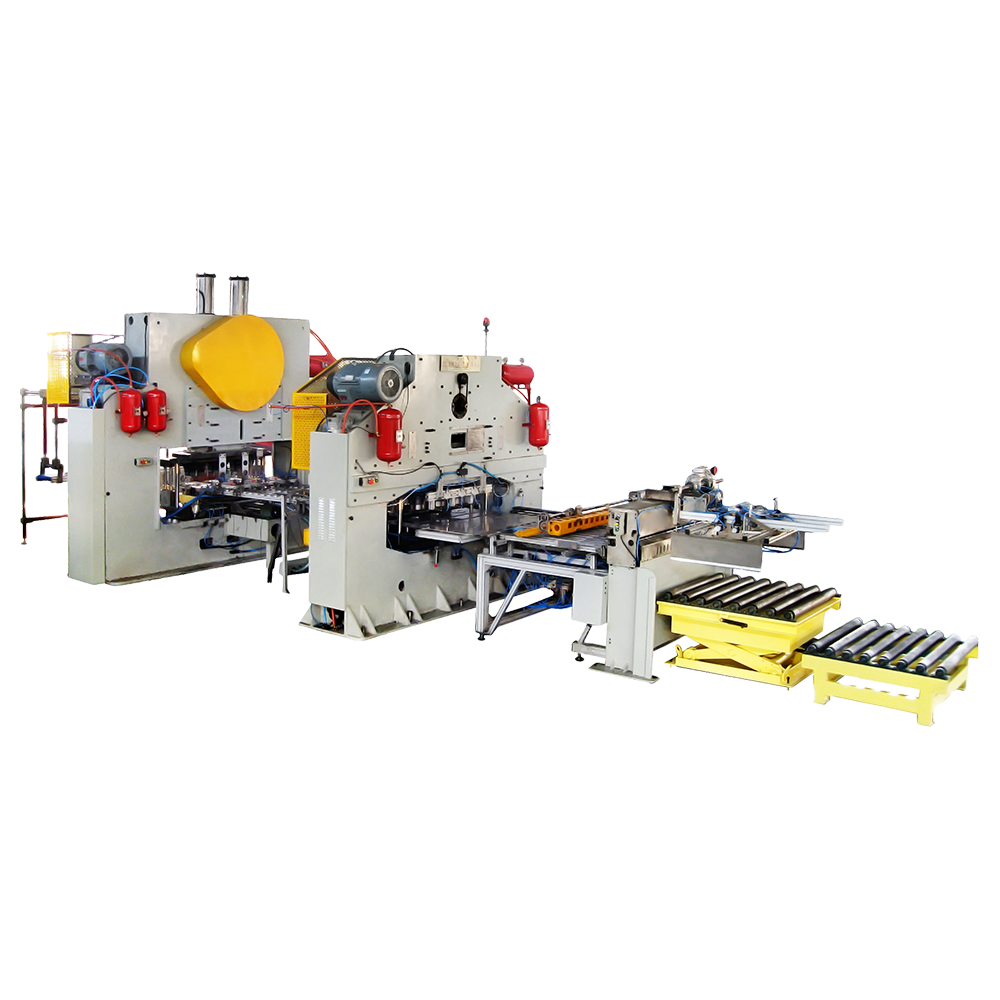

Unperçu des machines de fabrication de boîtes de lait en poudre

A boîte de lait en poudre faisant la machine est un équipement crucial utilisé dans le processus de conditionnement du lait en poudre. Ces machines sont conçues pour automatiser la production de boîtes métalliques contenant du lait en poudre et d’autres produits laitiers. Les canettes créées par ces machines doivent être robustes et correctement scellées pour protéger le contenu de la contamination, de l'humidité et de la détérioration. Ces machines impliquent généralement une série d’opérations complexes, notamment la découpe, le façonnage, le soudage et le scellement. Compte tenu du nombre de processus mécaniques impliqués, il est important de comprendre les besoins d’entretien des machines de fabrication de boîtes de lait en poudre, notamment si elles nécessitent un nettoyage, une lubrification ou un remplacement de pièces réguliers.

La nécessité d'un nettoyage régulier

Le nettoyage est un aspect essentiel de l’entretien d’une machine de fabrication de boîtes de lait en poudre. Comme ces machines fonctionnent avec du métal, de la poudre et des adhésifs, les débris et résidus peuvent s’accumuler au fil du temps. L'accumulation de ce matériau peut non seulement affecter les performances de la machine, mais également présenter des risques pour la qualité du produit. Par exemple, des résidus de lait en poudre ou des particules provenant du formage du métal peuvent contaminer les canettes, compromettant potentiellement la pureté du produit. Un nettoyage régulier permet d'éliminer les restes de poudre, d'huile ou de débris de la machine, garantissant ainsi le bon déroulement du processus de production et l'absence de contaminants dans les canettes produites.

La fréquence de nettoyage dépend en grande partie du volume de production, du type de matériau utilisé et de l'environnement dans lequel la machine fonctionne. Dans les environnements de production à volume élevé, le nettoyage peut devoir être effectué sur une base quotidienne ou hebdomadaire, tandis que dans des environnements moins exigeants, une routine de nettoyage mensuelle peut suffire. Il est également important de nettoyer la machine pendant les temps d'arrêt planifiés ou avant de passer à un autre produit pour éviter toute contamination croisée. Le processus de nettoyage consiste généralement à essuyer les surfaces, à éliminer les résidus de poudre et à nettoyer toutes les pièces entrant en contact avec le produit afin de maintenir les normes d'hygiène.

Exigences de lubrification pour un fonctionnement fluide

La lubrification joue un rôle essentiel dans le fonctionnement efficace des machines de fabrication de boîtes de lait en poudre. Ces machines sont constituées de diverses pièces mobiles, notamment des engrenages, des rouleaux et des moteurs, qui sont sujettes à l'usure au fil du temps en raison du frottement. Sans lubrification adéquate, ces pièces peuvent subir une friction accrue, ce qui peut entraîner une surchauffe, une usure prématurée et éventuellement une défaillance des composants. La lubrification aide à réduire la friction, à dissiper la chaleur et à empêcher le contact métal sur métal, ce qui prolonge la durée de vie de la machine et améliore ses performances.

La fréquence de lubrification dépend du modèle spécifique de la machine, des conditions de fonctionnement et du type de lubrifiant utilisé. En règle générale, la lubrification doit être vérifiée régulièrement, en particulier pour les pièces très sollicitées. Les fabricants de machines fournissent souvent des directives sur le type de lubrifiant requis et les intervalles auxquels la lubrification doit être appliquée. Il est important d'utiliser le bon type de lubrifiant, car l'utilisation d'un produit inadapté peut entraîner des problèmes tels que le colmatage, la corrosion ou un mauvais fonctionnement. Veiller à ce que la lubrification soit appliquée uniformément et dans les bonnes quantités contribue à maintenir l’efficacité de la machine et évite les temps d’arrêt inutiles.

Remplacement de pièces dans la machine de fabrication de boîtes de lait en poudre

Au fil du temps, les différents composants d’une machine de fabrication de boîtes de lait en poudre subiront une usure due à une utilisation constante. Les pièces telles que les lames de coupe, les matrices de formage, les outils de soudage et les mécanismes d'étanchéité sont soumises à des contraintes régulières et peuvent éventuellement devoir être remplacées. Ces pièces sont cruciales pour maintenir la précision et l’efficacité du processus de fabrication des canettes, et leur détérioration peut entraîner des problèmes tels qu’une mauvaise étanchéité, des formes incorrectes ou des canettes endommagées.

Par exemple, les lames de coupe peuvent devenir émoussées après une utilisation prolongée, ce qui rend plus difficile pour la machine de couper avec précision des tôles. De même, les matrices de formage peuvent perdre leur forme ou développer des fissures au fil du temps, entraînant des problèmes de mise en forme correcte des boîtes. Les mécanismes de scellage, chargés de garantir la bonne fermeture des boîtes, peuvent également s'user, en particulier dans les machines fonctionnant à des vitesses élevées. Lorsque ces pièces deviennent inefficaces, cela peut entraîner des produits défectueux et la machine peut devoir être arrêtée pour des réparations ou le remplacement de pièces.

Le remplacement des pièces doit être effectué conformément aux recommandations du fabricant, qui impliquent généralement des inspections régulières et des intervalles de remplacement en fonction de l'utilisation de la machine. Dans les environnements de production à forte demande, les pièces peuvent devoir être remplacées plus fréquemment, tandis que dans les environnements à faible production, les intervalles peuvent être plus longs. L'utilisation de pièces de rechange d'origine du fabricant est fortement recommandée pour garantir la compatibilité et maintenir les performances de la machine.

Pièces communes nécessitant un entretien régulier

Il existe plusieurs composants dans une machine de fabrication de boîtes de lait en poudre qui nécessitent une inspection et un entretien réguliers pour garantir des performances optimales. Ceux-ci incluent les moteurs, les courroies, les rouleaux et les systèmes électriques. Les moteurs qui entraînent les composants mécaniques de la machine doivent être vérifiés pour vérifier leur bon fonctionnement et leur lubrification. Les courroies qui transfèrent la puissance entre les pièces doivent être vérifiées pour détecter tout signe d'usure ou d'effilochage. Les rouleaux, chargés de façonner et de guider les canettes, peuvent être mal alignés ou usés, affectant la consistance des canettes produites.

Outre les pièces mécaniques, les systèmes électriques de la machine doivent également être surveillés. Au fil du temps, les composants électriques tels que le câblage, les connecteurs et les capteurs peuvent se dégrader ou être endommagés. Des inspections régulières du système électrique peuvent éviter des problèmes tels que des courts-circuits électriques, des pannes de courant ou des lectures de capteurs erronées, qui peuvent perturber la production et entraîner des réparations coûteuses. Dans les environnements très humides, une attention supplémentaire peut être nécessaire pour empêcher l'humidité d'affecter les composants électriques, et des revêtements ou des joints résistants à l'humidité peuvent devoir être appliqués sur les pièces sensibles.

Importance de la maintenance préventive

La maintenance préventive est essentielle pour garantir qu'une machine de fabrication de boîtes de lait en poudre fonctionne efficacement et a une longue durée de vie. En suivant un programme de maintenance de routine comprenant le nettoyage, la lubrification et l'inspection des pièces, les fabricants peuvent identifier et résoudre les problèmes avant qu'ils n'entraînent des problèmes plus graves. La maintenance préventive permet de minimiser les temps d'arrêt, de réduire le risque de pannes inattendues et d'améliorer la productivité globale de la machine.

En plus des tâches de routine telles que le nettoyage et la lubrification, la maintenance préventive peut impliquer la vérification des défauts d'alignement, le serrage des boulons et l'inspection des pièces sujettes à l'usure. Avoir un plan de maintenance clair et s'assurer que les opérateurs et le personnel de maintenance sont formés sur la façon d'effectuer les tâches nécessaires contribuera à maintenir la machine dans des conditions de fonctionnement optimales. De plus, la tenue d'un journal des activités de maintenance permet aux opérateurs de savoir quand les pièces ont été remplacées ou entretenues pour la dernière fois, ce qui peut être utile pour planifier la maintenance future et garantir que rien n'est oublié.

Coût de la maintenance et des pièces de rechange

Bien que le nettoyage régulier, la lubrification et le remplacement de pièces puissent entraîner des coûts, ces dépenses sont généralement bien inférieures au coût de réparation ou de remplacement d'une machine qui s'est détériorée en raison d'un mauvais entretien. Le coût des pièces de rechange varie en fonction de la complexité de la machine, du fabricant et des pièces spécifiques nécessaires. Cependant, investir dans des pièces de qualité et effectuer un entretien régulier peut éviter des réparations plus coûteuses et prolonger la durée de vie globale de la machine.

Certains fabricants proposent des forfaits de services de maintenance comprenant des inspections de routine, des remplacements de pièces et un service prioritaire en cas d'urgence. Ces packages peuvent être bénéfiques pour les opérations à grande échelle qui dépendent fortement de leurs machines de fabrication de canettes et qui souhaitent garantir une production continue. Pour les petites opérations, une inspection régulière et le remplacement des pièces en temps opportun peuvent suffire à maintenir un fonctionnement fluide.

Temps d'arrêt des machines et leur impact

Tout temps d’arrêt d’une machine de fabrication de boîtes de lait en poudre peut avoir des implications significatives sur l’efficacité et le rendement de la production. Les temps d'arrêt de la machine peuvent résulter de pièces défectueuses, d'une lubrification inappropriée ou d'un nettoyage incorrect de la machine. Par conséquent, les activités de maintenance telles que le nettoyage, la lubrification et le remplacement de pièces jouent un rôle crucial dans la réduction des risques de temps d'arrêt imprévus. En prenant le temps d'effectuer une maintenance régulière, les entreprises peuvent minimiser les interruptions de production et garantir que la machine fonctionne à pleine capacité. De plus, des machines correctement entretenues sont moins susceptibles d'entraîner des retards dans la satisfaction de la demande des clients ou des objectifs de production.