Modes de fonctionnement généraux des machines de fabrication de canettes d'aliments et de boissons

Nourriture et boissons peut faire des machines sont conçus pour prendre en charge différents niveaux d'automatisation en fonction des exigences de production, de l'échelle des installations et de la complexité des processus. Ces machines fonctionnent généralement par des étapes de formage, de détourage, de striction, de bridage, de perlage et de sertissage, chacune nécessitant des actions mécaniques coordonnées. Selon la configuration, la ligne de production peut fonctionner en mode entièrement automatique ou utiliser des flux de travail semi-automatiques alliant automatisation mécanique et supervision manuelle sélective. Le choix entre ces deux modes dépend de facteurs tels que la vitesse de production souhaitée, la disponibilité de la main d'œuvre, la planification de la maintenance et le budget. Les systèmes entièrement automatiques offrent un fonctionnement continu avec une intervention humaine minimale, tandis que les systèmes semi-automatiques permettent aux opérateurs de superviser des tâches spécifiques telles que l'alimentation des matériaux, l'ajustement des outils ou l'inspection des composants. Les deux modes visent à maintenir la cohérence des dimensions des canettes et de la qualité structurelle, mais ils diffèrent par le degré d'interaction de l'opérateur avec la machine.

Caractéristiques des machines de fabrication de canettes entièrement automatiques

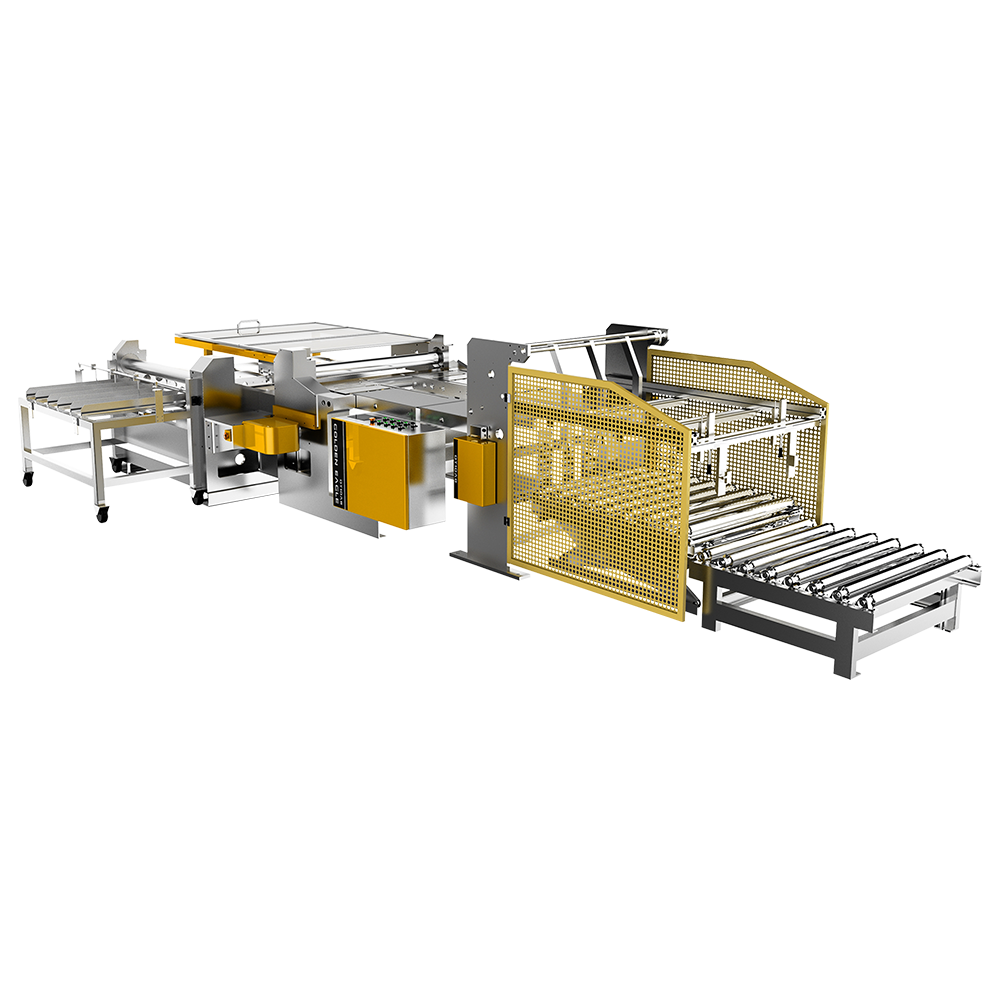

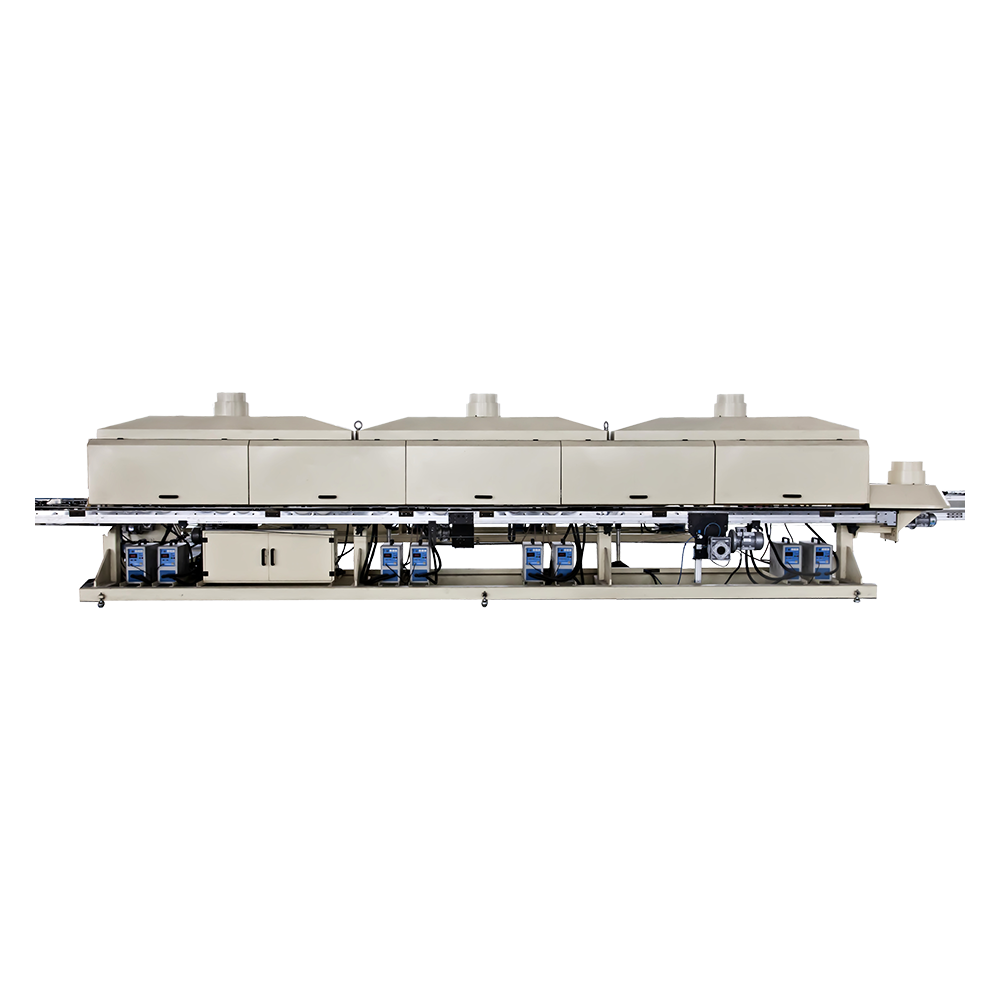

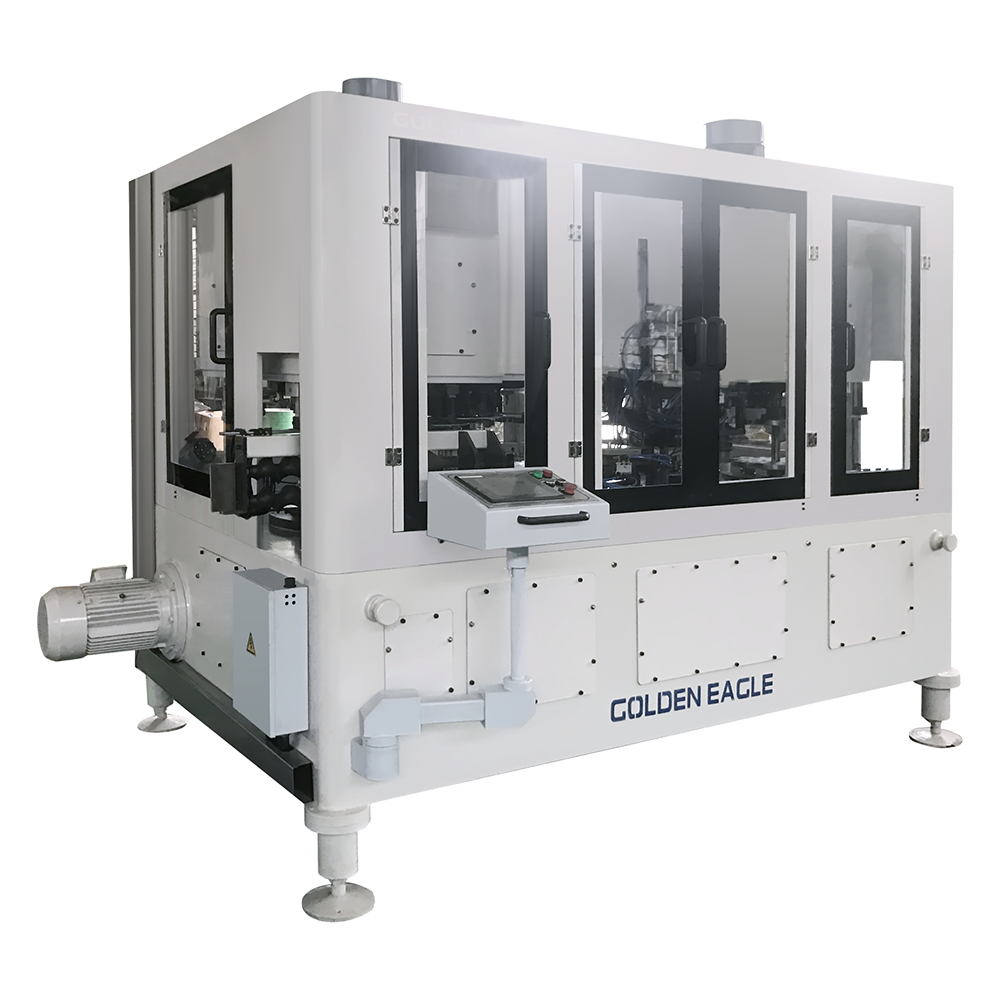

Les machines de fabrication de canettes entièrement automatiques sont conçues pour les environnements industriels à grande échelle où un rendement élevé et un fonctionnement continu sont essentiels. Ces systèmes intègrent des processus automatisés d'alimentation en bobines, de soudage, de formage de corps, de détourage et d'inspection dans un flux de travail rationalisé. Des capteurs et des systèmes de contrôle régulent chaque étape, permettant à la machine d'effectuer des ajustements en temps réel si elle détecte des variations dans l'épaisseur du matériau, la qualité du cordon de soudure ou la pression de formage. Les systèmes de lubrification automatique, de transfert sur convoyeur et de détection d’erreurs réduisent le besoin d’intervention manuelle. La structure automatisée garantit que chaque canette est traitée selon un timing cohérent, ce qui est particulièrement important pour les lignes de production à grande vitesse pouvant traiter des milliers de canettes par heure. Les modèles entièrement automatiques incluent souvent des conceptions modulaires qui permettent à la chaîne de production de s'adapter à différentes tailles de canettes sans recalibrage manuel approfondi.

Caractéristiques des machines de fabrication de canettes semi-automatiques

Les machines semi-automatiques de fabrication de boîtes combinent des processus automatisés de formage et de façonnage avec une saisie manuelle pour des tâches spécifiques. Les opérateurs peuvent être amenés à alimenter des matériaux, à retirer des boîtes finies, à ajuster les outils de formage ou à gérer des lots plus petits. Ces machines sont couramment utilisées dans des installations qui ne nécessitent pas un fonctionnement continu ou un rendement extrêmement élevé. Les modèles semi-automatiques offrent une plus grande flexibilité opérationnelle car ils permettent aux travailleurs qualifiés d'effectuer les ajustements nécessaires sans s'appuyer uniquement sur des systèmes automatisés. Ils peuvent également être préférés par les entreprises qui passent d’équipements manuels à des processus automatisés, car ils offrent un niveau modéré d’intégration technologique tout en permettant aux opérateurs de maintenir une surveillance directe. Le niveau d'automatisation réduit entraîne généralement des vitesses de production plus lentes par rapport aux systèmes entièrement automatiques, mais il permet également plus de contrôle lors de courtes séries de production ou lors du traitement de produits spécialisés.

Automatisation de l’alimentation en matériaux et de la manutention des bobines

L’alimentation en matériaux est l’une des premières étapes où l’automatisation est évidente dans les machines de fabrication de boîtes. Les systèmes entièrement automatiques utilisent des unités de déroulement, des redresseurs et des alimentateurs automatisés pour livrer les tôles à un rythme régulé. Les capteurs maintiennent l’alignement et la tension tout en surveillant la consommation de matériaux. Les machines semi-automatiques peuvent toujours inclure des composants d'alimentation automatisés, mais nécessitent que les opérateurs ajustent le positionnement des bobines ou redémarrent le système après des interruptions d'alimentation. L'alimentation automatisée réduit le gaspillage de matériaux et aide à maintenir une pression constante pendant le soudage et le formage. L'intégration de l'alimentation automatisée minimise également les temps d'arrêt, contribuant ainsi à un flux de travail continu dans des lignes entièrement automatiques.

Différences entre le formage du corps et l’automatisation du soudage

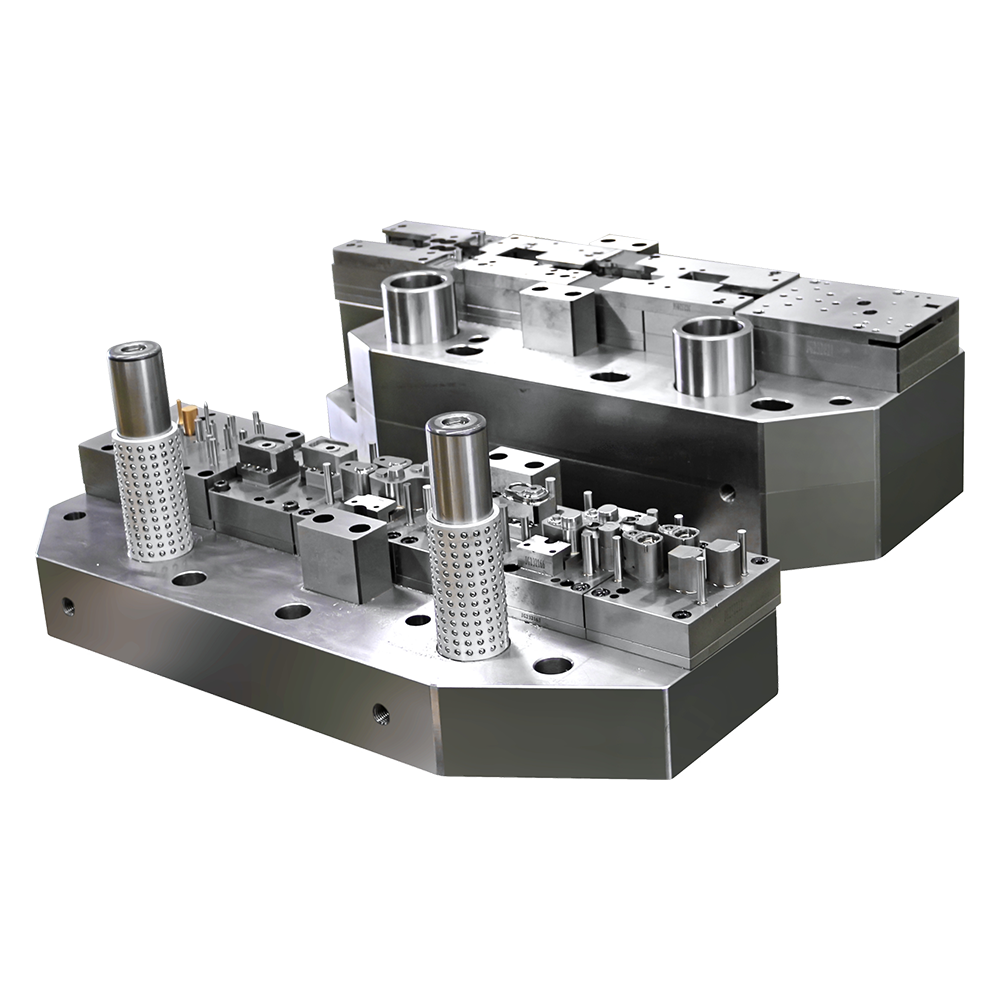

Le formage et le soudage du corps sont des processus critiques dans la fabrication de boîtes de conserve. Des systèmes entièrement automatiques synchronisent le courant de soudage, le déroulement du corps et l'alignement des coutures avec des unités de commande informatisées. Ces modèles détectent automatiquement les cordons de soudure inappropriés et éliminent les pièces défectueuses avant de passer à l'étape suivante. Les systèmes semi-automatiques peuvent automatiser le soudage, mais dépendent de l'opérateur pour surveiller l'intégrité de la soudure ou inspecter manuellement la qualité des joints. Le niveau d'automatisation détermine la rapidité avec laquelle le système peut identifier les variations dans les performances de soudage, ce qui à son tour influence la cohérence lors d'une production en grand volume. Les systèmes entièrement automatiques intègrent également une détection automatisée des étincelles et une surveillance de la température des joints pour maintenir des conditions de soudage stables.

Automatisation du striction, du bridage et du perlage

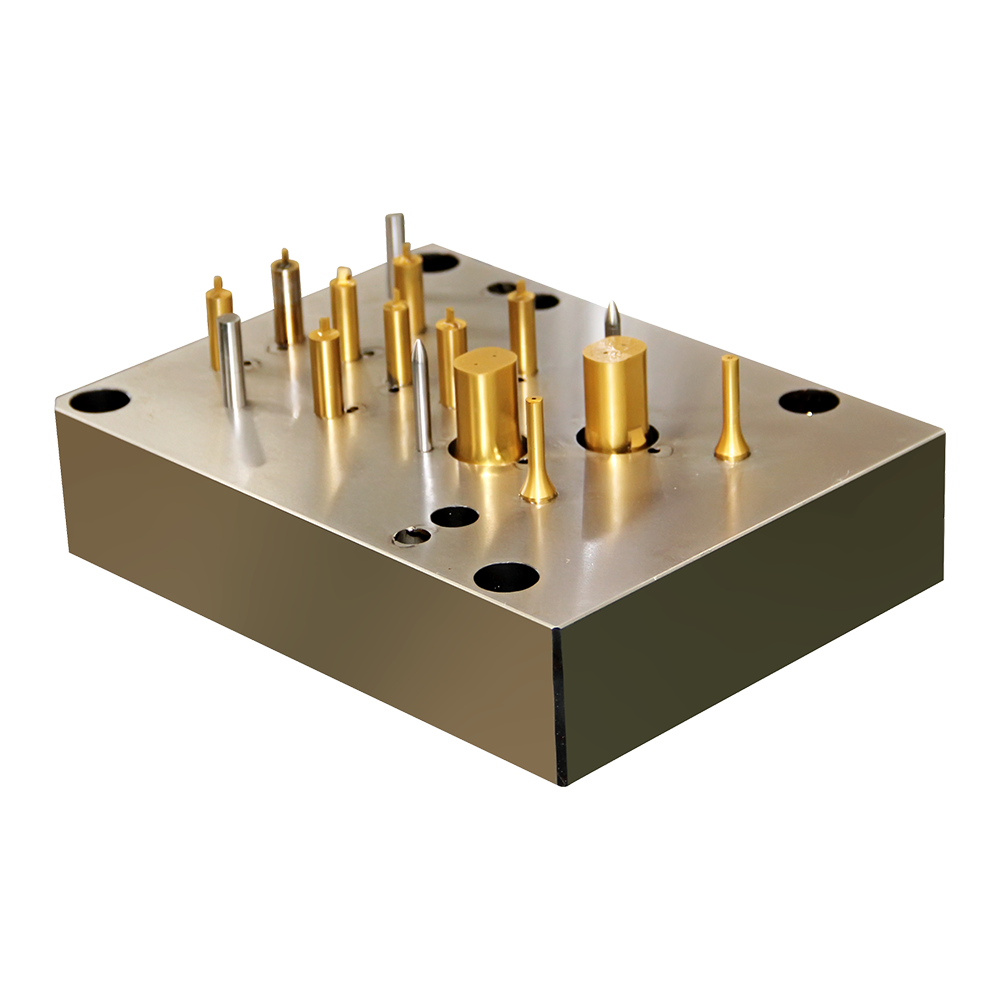

Les étapes qui suivent le soudage consistent à façonner le corps de la boîte par rétreint, bridage et perlage. Les machines entièrement automatiques utilisent des mécanismes servocommandés pour ajuster la position des outils et garantir une mise en forme uniforme pour chaque lot. Ces fonctionnalités automatisées permettent au système de s'adapter à différentes hauteurs et diamètres de canettes sans recalibrage manuel important. Les machines semi-automatiques peuvent nécessiter que les opérateurs ajustent manuellement l'espacement des outils, en particulier lors du changement de taille de boîte. La précision du façonnage automatisé contribue à un sertissage fiable et à une stabilité structurelle améliorée de la boîte finie. Le tableau suivant propose une comparaison des niveaux d'automatisation dans les étapes de formage primaires.

| Étape du processus | Fonctionnalités entièrement automatiques | Fonctionnalités semi-automatiques |

| Rétrécissement | Réglages des servos, contrôle automatique de l'espacement | Ajustements manuels ou mécaniques |

| Bridement | Mouvement d'outil automatisé et cohérent | Vérifications d'alignement manuelles |

| Perles | Rouleaux synchronisés avec contrôle automatisé de la pression | Ajustements de pression supervisés par l'opérateur |

Automatisation de l’inspection et du contrôle qualité

Les systèmes d’inspection représentent une part importante de l’automatisation des machines modernes de fabrication de boîtes de conserve. Les lignes entièrement automatiques intègrent des systèmes de vision, des capteurs laser et des unités de test de pression qui examinent les cordons de soudure, la forme du corps, la précision des brides et les défauts de surface. Ces systèmes automatisés détectent rapidement les variations et rejettent en temps réel les canettes non conformes. Les modèles semi-automatiques peuvent inclure des outils d'inspection de base, mais les opérateurs sont généralement chargés de vérifier les dimensions et d'examiner manuellement les zones de soudure. L’inspection automatisée augmente la cohérence et réduit l’influence de l’erreur humaine. Il prend également en charge les vitesses de production élevées atteintes par les machines entièrement automatiques, car l'inspection s'effectue sans ralentir le flux de travail principal.

Automatisation du sertissage et du formage final

Le sertissage est l’une des étapes les plus sensibles du processus de fabrication des canettes, car elle détermine l’intégrité de l’étanchéité du contenant. Les systèmes entièrement automatiques intègrent une régulation précise de la pression, une surveillance en temps réel des rouleaux de sertissage et un positionnement automatisé des conteneurs pour garantir une formation précise des joints. Les modèles semi-automatiques peuvent toujours utiliser des mécanismes à rouleaux automatisés, mais dépendent davantage des réglages de l'opérateur. Le sertissage automatisé permet la production de canettes avec une qualité de scellage constante et réduit le risque de fuite pendant le remplissage et la distribution. Cette précision automatisée est particulièrement précieuse pour les lignes de production à grande vitesse du secteur agroalimentaire.

Automatisation de l'emballage et de l'empilage

Une fois les canettes formées, des systèmes automatisés d’emballage et d’empilage complètent le cycle de production en organisant les unités finies pour le transport. Les lignes entièrement automatiques comprennent des systèmes de convoyeurs, des empileurs robotisés et des comptoirs automatisés qui disposent les canettes sans manipulation manuelle. Les modèles semi-automatiques peuvent nécessiter que les opérateurs collectent et organisent manuellement les canettes finies ou supervisent les unités de conditionnement. L'emballage automatisé réduit le travail physique, évite les rayures de surface et améliore l'efficacité globale du flux de travail. L'empilage automatisé garantit que les canettes conservent leur forme et leur alignement, permettant ainsi un stockage et une livraison en toute sécurité.

Comparaison des niveaux d'automatisation entre les types de machines

Le niveau d'automatisation des machines de fabrication peut varier considérablement, en fonction de la conception du fabricant et du marché visé. Certains modèles mettent l’accent sur une vitesse de production élevée et sont entièrement intégrés à des systèmes de surveillance avancés, tandis que d’autres privilégient la polyvalence et permettent davantage d’interventions manuelles. Le tableau suivant résume les différences entre les catégories de machines.

| Catégorie de machines | Principales fonctionnalités d'automatisation | Exigences manuelles |

| Entièrement automatique | Alimentation, formage, soudage, façonnage, inspection et emballage continus | Surveillance minimale |

| Semi-automatique | Formage et soudage automatisés avec ajustements manuels du façonnage et de l'inspection | Implication modérée |

| Mécanique de base | Formage mécanique avec une automatisation minimale | Travail manuel élevé |

Impact de l'automatisation sur l'efficacité de la production

Le niveau d’automatisation affecte directement l’efficacité de la production dans la fabrication de canettes. Les systèmes entièrement automatiques peuvent fonctionner en continu, offrant un rendement plus élevé et réduisant les temps d'arrêt causés par les transitions manuelles. Ils peuvent maintenir des temps de cycle stables même pendant de longues séries de production. Les systèmes semi-automatiques peuvent nécessiter des arrêts périodiques pour des ajustements ou des inspections, ce qui réduit le débit mais augmente la flexibilité. L'automatisation influence également les coûts opérationnels. Même si les machines entièrement automatiques nécessitent un investissement initial plus élevé, elles réduisent les dépenses de main-d'œuvre à long terme, améliorent la cohérence et minimisent les taux de rebut. Les machines semi-automatiques offrent un équilibre entre coût et flexibilité, ce qui les rend adaptées aux petites installations ou aux entreprises ayant des besoins de production variables.

Rôle des systèmes de contrôle dans l'automatisation

Le système de contrôle constitue le cœur technologique des machines de fabrication de boîtes de conserve entièrement automatiques et semi-automatiques. Les contrôleurs logiques programmables (PLC), les écrans tactiles et les logiciels de surveillance coordonnent les actions de la machine et collectent les données opérationnelles. Les systèmes entièrement automatiques s'appuient largement sur l'échange de données en temps réel pour synchroniser chaque module, tandis que les systèmes semi-automatiques utilisent des technologies similaires mais avec moins de modules interconnectés. Les systèmes de contrôle aident également à diagnostiquer les problèmes mécaniques, à prévoir les besoins de maintenance et à réduire les temps d'arrêt. L'automatisation prise en charge par ces systèmes permet de maintenir la sécurité et la fiabilité opérationnelle tout au long de la chaîne de production.