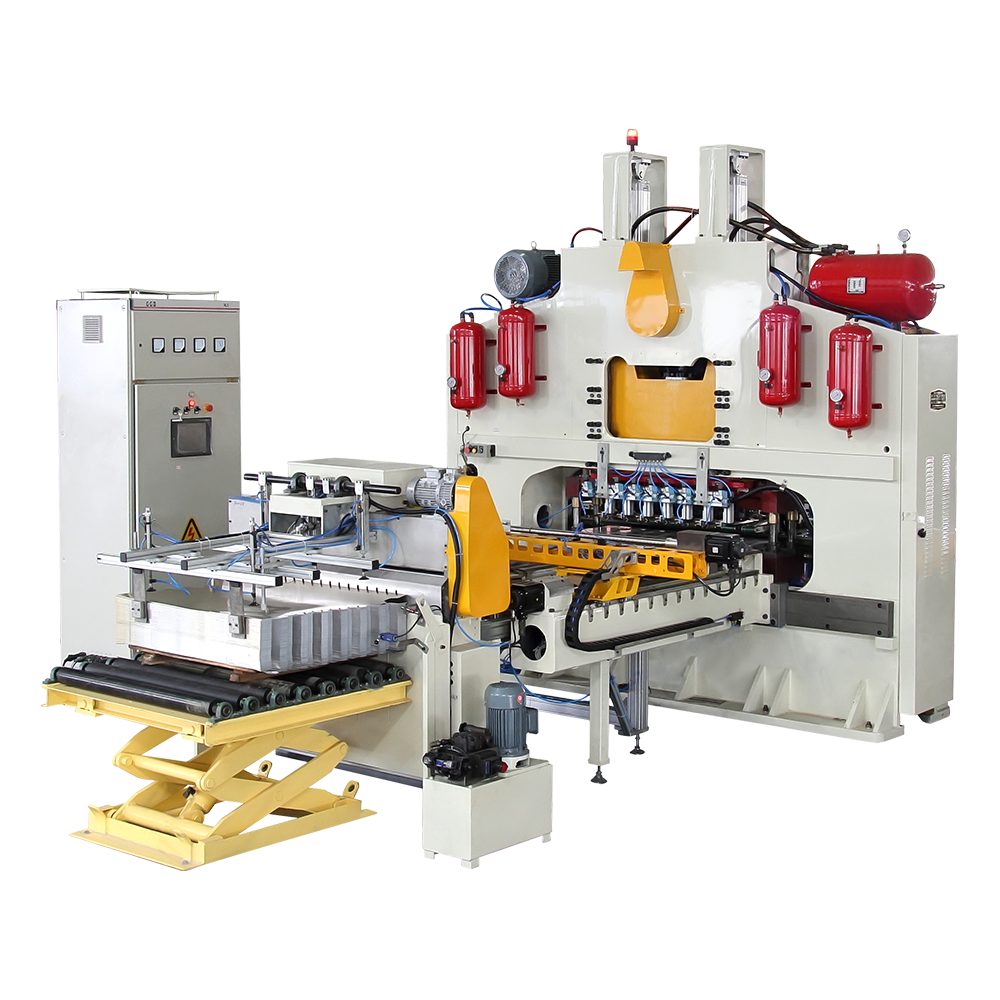

Aperçu des machines de fabrication de boîtes de lait en poudre

Les machines de fabrication de boîtes de lait en poudre sont des équipements spécialisés conçus pour produire des boîtes adaptées au stockage et au transport de lait en poudre. Ces machines assurent la formation, le remplissage, le scellage et parfois l'étiquetage des canettes dans un processus continu ou semi-automatisé. La chaîne de production comprend généralement des composants pour le formage du corps de la boîte, le placement du couvercle, le remplissage, le scellage et l'inspection qualité. La capacité à maintenir l'étanchéité à l'air et une bonne étanchéité est essentielle pour préserver la qualité et la durée de conservation du lait en poudre, car l'exposition à l'humidité ou à l'oxygène peut dégrader ses propriétés nutritionnelles et entraîner des agglomérations ou une détérioration. Par conséquent, les machines modernes intègrent souvent des mécanismes de détection pour garantir que les canettes sont correctement scellées et hermétiques.

Importance de l’étanchéité et de l’étanchéité à l’air

L'étanchéité et l'étanchéité à l'air sont des paramètres critiques pour les boîtes de lait en poudre car elles affectent directement la qualité et la sécurité du produit. Une bonne étanchéité empêche les contaminants externes, l'humidité et l'air de pénétrer dans la boîte, ce qui pourrait autrement compromettre la stabilité et la sécurité du lait en poudre. L'étanchéité à l'air garantit que l'environnement interne du pot reste contrôlé, protégeant la poudre de l'humidité et de l'oxydation. Les machines qui surveillent ces paramètres aident les fabricants à se conformer aux normes de qualité et aux exigences réglementaires tout en minimisant les pertes de produits et en préservant la confiance des consommateurs.

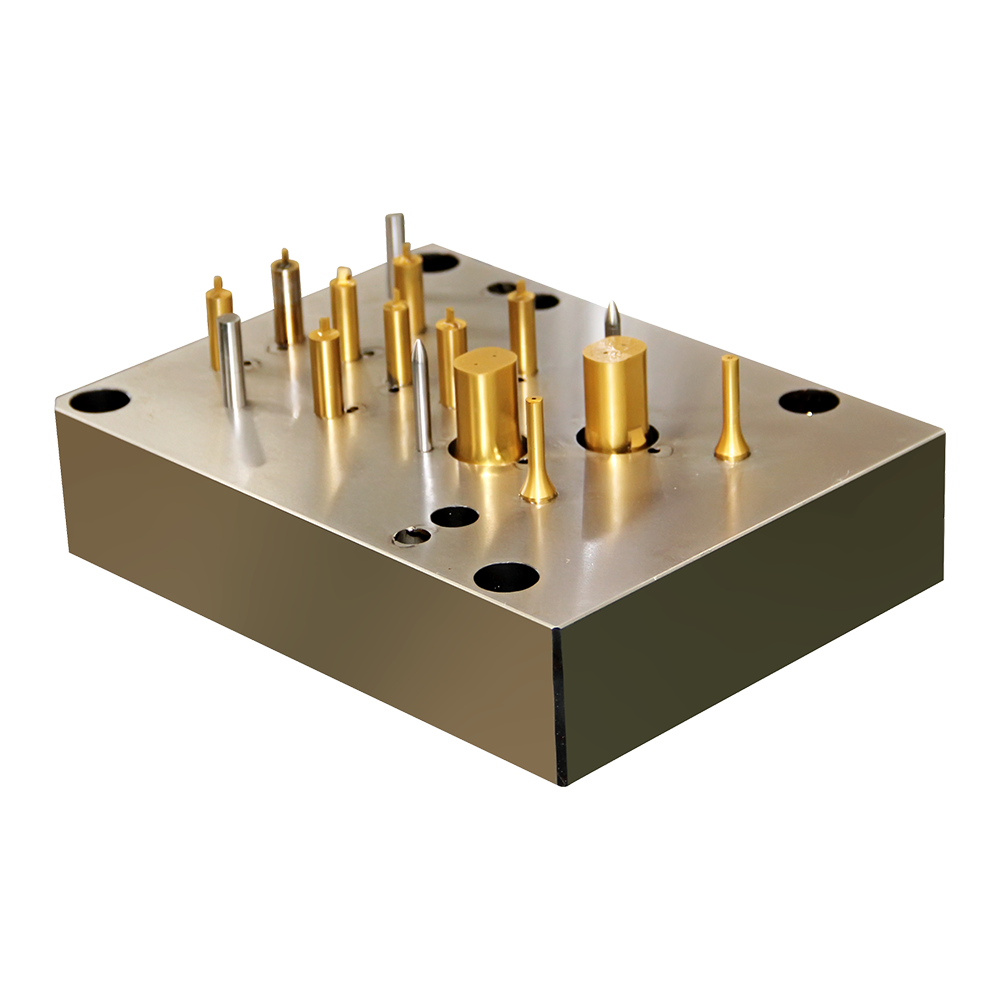

Mécanismes de détection dans les machines à canettes de lait en poudre

Moderne machines de fabrication de boîtes de lait en poudre sont équipés de différents systèmes de détection pour vérifier l’étanchéité et l’étanchéité à l’air. Les mécanismes courants incluent la détection du vide, les tests de pression et les capteurs de détection de fuite. La détection du vide consiste à créer un léger vide à l’intérieur de la boîte scellée et à mesurer la chute de pression au fil du temps ; un vide stable indique une bonne étanchéité. Les tests de pression utilisent de l'air comprimé pour vérifier si le bidon maintient sa pression interne, révélant des fuites si la pression diminue. Les capteurs de détection de fuites, notamment les appareils à ultrasons ou optiques, peuvent identifier les lacunes ou les défauts dans la zone d'étanchéité. Ces systèmes sont intégrés à la chaîne de production pour effectuer une inspection en temps réel sans ralentir le processus de fabrication.

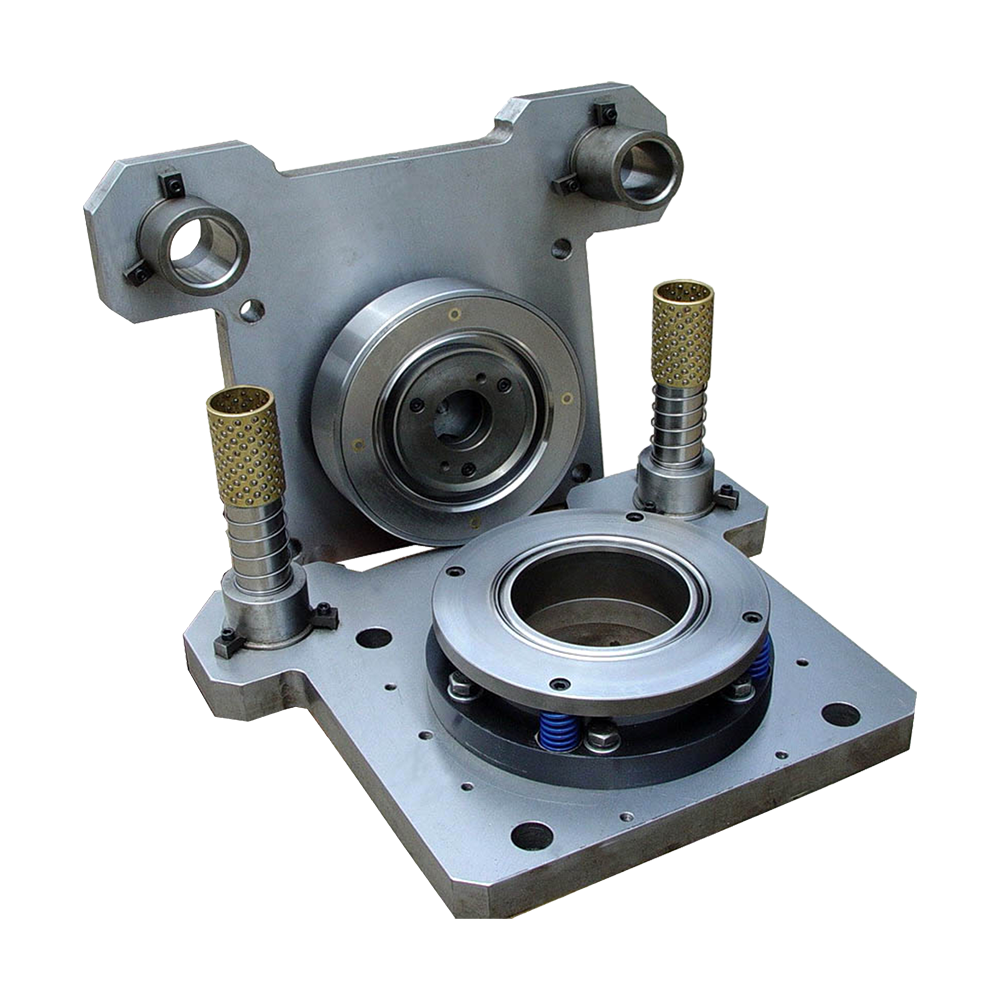

Détection basée sur le vide

La détection sous vide est une méthode largement utilisée pour contrôler la qualité du scellage des boîtes de lait en poudre. Dans ce système, la canette scellée est exposée à une chambre à vide et le niveau de vide à l’intérieur de la canette est mesuré. Si la boîte maintient le vide pendant une durée définie, elle est considérée comme correctement fermée et hermétique. Une chute de pression indique des défauts d'étanchéité potentiels, incitant la machine à rejeter ou à marquer la boîte pour une inspection plus approfondie. Cette méthode est particulièrement efficace pour détecter les petites fuites qui peuvent ne pas être visibles à l’œil nu, garantissant ainsi un haut niveau de contrôle qualité des emballages de lait en poudre.

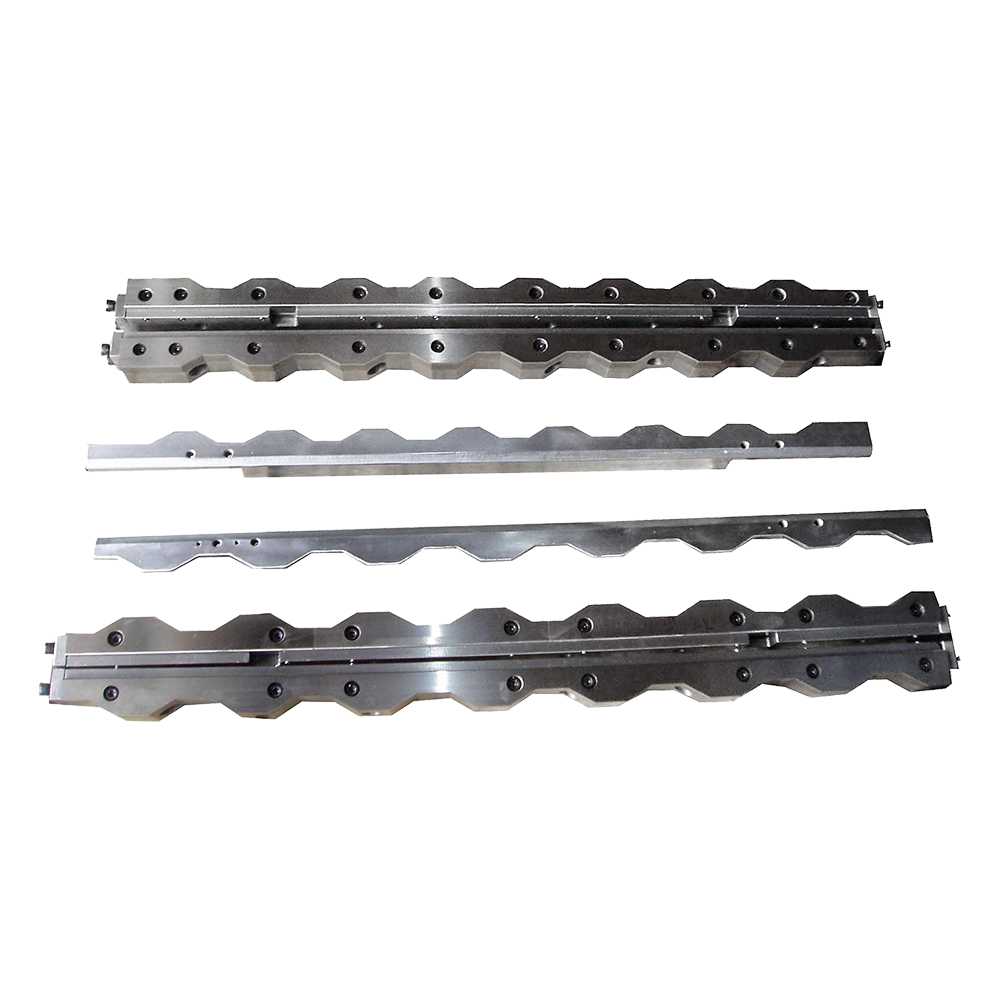

Tests de pression pour la vérification de l'étanchéité

Les tests de pression sont une autre méthode utilisée pour garantir l’intégrité des boîtes. Dans cette approche, de l'air comprimé est appliqué à la canette et des capteurs surveillent la pression interne pour détecter toute baisse au fil du temps. Les canettes qui ne parviennent pas à maintenir la pression attendue sont signalées comme étant rejetées. Cette méthode convient aux lignes de production à grande vitesse, car elle fournit un retour rapide sur la qualité du scellage. Les tests de pression aident également à identifier les problèmes liés aux couvercles de boîtes de conserve, aux matériaux de scellage ou au processus de scellage lui-même, permettant aux fabricants d'ajuster les paramètres de la machine et de maintenir une qualité de produit constante.

Capteurs de détection de fuite

Les capteurs de détection de fuite améliorent la capacité des machines de fabrication de boîtes de lait en poudre à identifier les joints imparfaits. Les capteurs à ultrasons détectent les fuites en mesurant les ondes sonores à haute fréquence transmises à travers la canette ; tout écart indique un écart ou un défaut dans la zone d’étanchéité. Les capteurs optiques utilisent des systèmes lumineux ou laser pour examiner l’alignement des coutures et du couvercle, garantissant ainsi une fermeture correcte. Ces systèmes de détection peuvent être intégrés à des mécanismes de rejet automatisés pour retirer les canettes défectueuses de la chaîne de production, maintenant ainsi un niveau de qualité élevé sans inspection manuelle. L'utilisation de capteurs réduit les erreurs humaines et augmente l'efficacité globale.

Intégration avec les systèmes d'automatisation

La détection du scellage et de l’étanchéité à l’air est souvent intégrée aux lignes de production automatisées de boîtes de lait en poudre. Cette intégration permet une surveillance en temps réel et des ajustements automatiques du processus de scellage. Par exemple, si une machine détecte des défauts de scellage répétés, elle peut ajuster la pression du couvercle, la température de scellage ou la vitesse du convoyeur pour corriger le problème. L'automatisation garantit que la détection et la correction se déroulent de manière transparente, minimisant ainsi les temps d'arrêt et maintenant une qualité de produit constante. L'intégration fournit également des capacités d'enregistrement de données, qui peuvent être utilisées pour l'assurance qualité, la conformité aux normes industrielles et la traçabilité des lots de production.

Entretien et calibrage

Un entretien et un étalonnage appropriés des systèmes de détection sont essentiels pour des performances fiables. Les capteurs et les systèmes de pression ou de vide doivent être régulièrement vérifiés pour en vérifier l'exactitude et la propreté afin d'éviter les faux positifs ou les défauts manqués. Les routines d'étalonnage impliquent de vérifier les lectures des capteurs par rapport aux normes connues et d'ajuster les paramètres de la machine en conséquence. Un entretien régulier garantit que la machine continue de détecter avec précision les problèmes d'étanchéité et empêche l'usure à long terme d'affecter les performances. L’entretien des systèmes de détection contribue à la longévité de la machine de fabrication de boîtes de lait en poudre et garantit la préservation de l’intégrité du produit.

Comparaison des méthodes de détection de scellement

Le tableau ci-dessous résume les méthodes couramment utilisées dans les machines de fabrication de boîtes de lait en poudre pour la vérification du scellage et de l'étanchéité à l'air.

| Méthode de détection | Mécanisme | Avantages | Limites |

| Détection du vide | Mesure la chute de pression dans une chambre à vide | Efficace pour les petites fuites, non destructif | Nécessite un étalonnage précis de la chambre |

| Test de pression | Applique de l'air comprimé et surveille la chute de pression | Rapide, adapté aux lignes à grande vitesse | Peut nécessiter des bidons renforcés pour haute pression |

| Capteurs à ultrasons | Utilise des ondes sonores à haute fréquence pour détecter les fuites | Très sensible, précis pour les petits défauts | Peut être affecté par le bruit ambiant |

| Capteurs optiques | Utilise la lumière ou le laser pour vérifier l’alignement du couvercle et l’intégrité des coutures | Sans contact, détecte efficacement le désalignement | Peut ne pas détecter les fuites internes microscopiques |

Impact sur la qualité et la sécurité des produits

L’intégration de la détection d’étanchéité et d’étanchéité à l’air a un impact significatif sur la qualité et la sécurité des produits. Les boîtes de lait en poudre qui réussissent la détection sont moins susceptibles d'être contaminées ou détériorées, garantissant ainsi une qualité constante pour les consommateurs. La détection précoce des problèmes d’étanchéité réduit les déchets et empêche les produits défectueux d’arriver sur le marché. En maintenant un environnement interne contrôlé, ces machines aident à préserver la valeur nutritionnelle et la fraîcheur du lait en poudre pendant des périodes de stockage prolongées. Les fabricants bénéficient d’une fiabilité améliorée, d’une réduction des rappels et du respect des réglementations en matière de sécurité alimentaire.

Conclusion sur la détection du scellement

Les machines de fabrication de boîtes de lait en poudre équipées de fonctions de scellage et de détection d'étanchéité à l'air offrent un niveau plus élevé d'assurance qualité dans les emballages. En utilisant des tests sous vide, une surveillance de la pression et des technologies de capteurs avancées, ces machines garantissent que chaque canette est correctement scellée et maintient son environnement interne. L'intégration avec les systèmes d'automatisation, ainsi que la maintenance et l'étalonnage réguliers, améliorent la fiabilité et l'efficacité opérationnelle. La détection des défauts d'étanchéité pendant la production aide les fabricants à protéger la qualité des produits, à prolonger la durée de conservation et à maintenir la confiance des consommateurs.