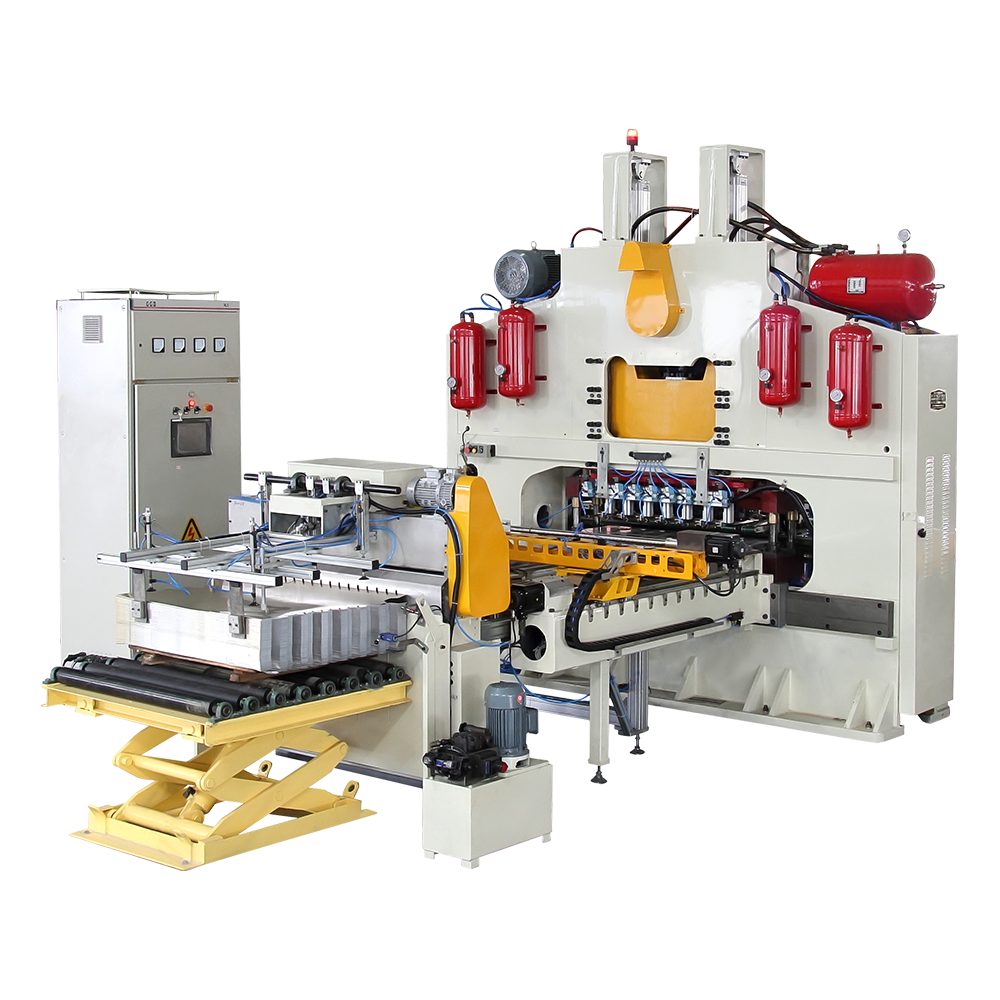

Systèmes de soudage automatisés: Machines de fabrication de chars chimiques Utilisez des technologies de soudage automatisées très précises telles que le soudage à la fusion de bout, le soudage d'extrusion ou le soudage au gaz chaud. Ces méthodes sont essentielles pour garantir des coutures fortes et uniformes dans les réservoirs fabriqués à partir de divers matériaux, tels que le HDPE (polyéthylène haute densité), PP (polypropylène) ou FRP (plastique renforcé de fibre). Les systèmes automatisés aident à maintenir la cohérence à travers le processus de soudage en contrôlant avec précision les paramètres tels que la vitesse, la température et la pression. L'automatisation réduit l'erreur humaine, conduisant à des soudures impeccables qui peuvent résister à la fois à la stress mécanique et à l'exposition chimique sur des périodes prolongées, minimisant ainsi le risque de fuites.

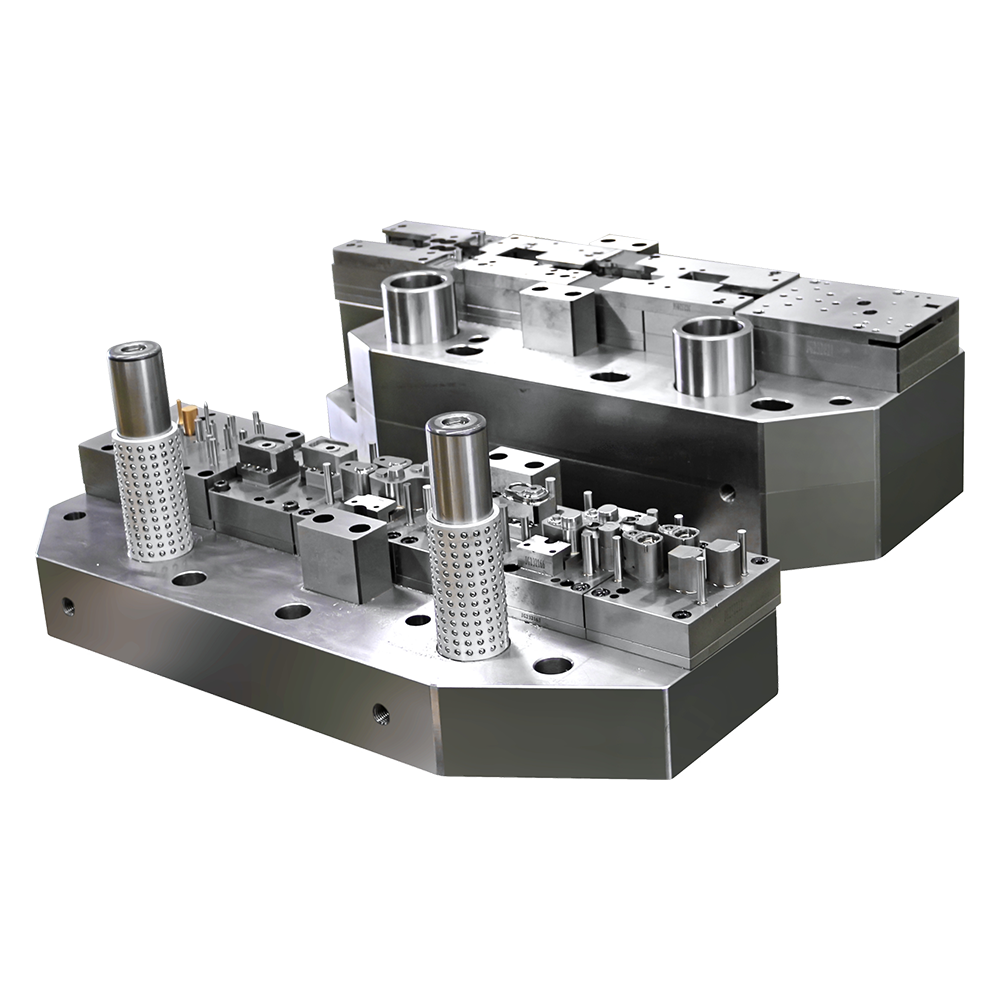

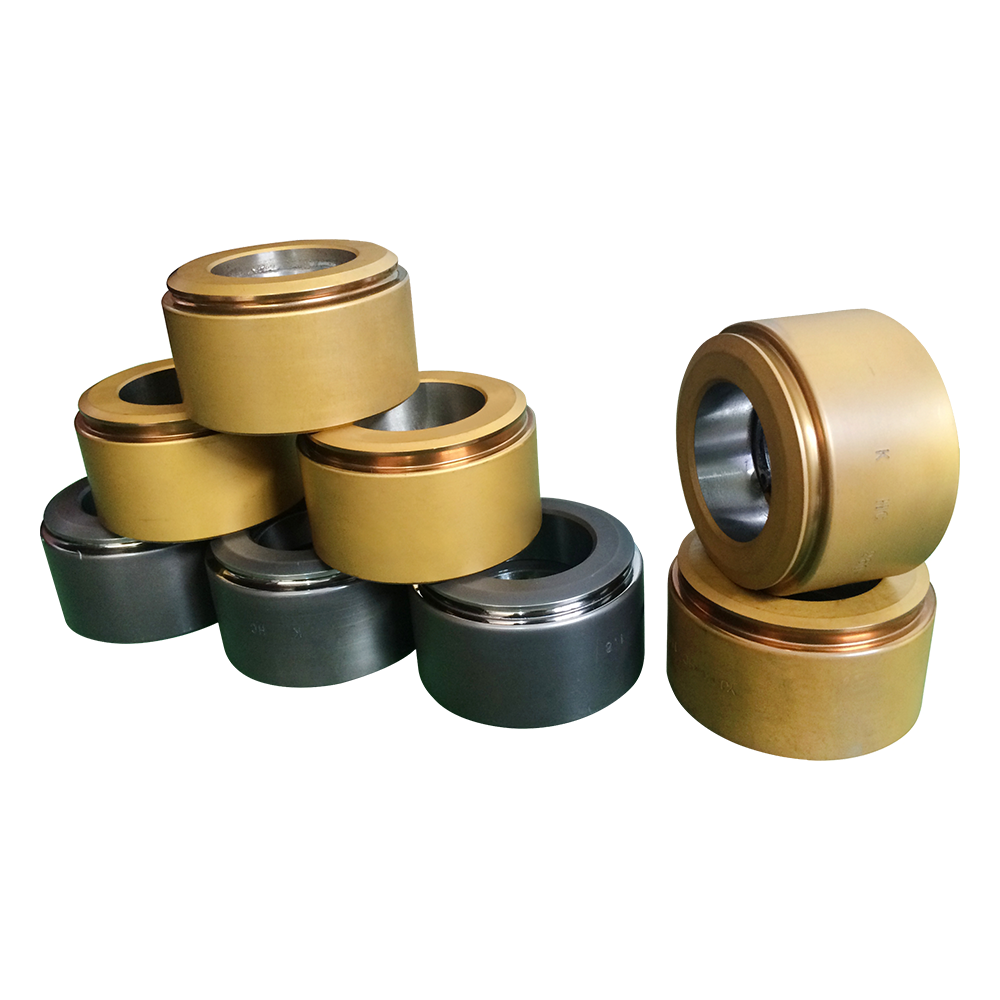

Conception conjointe sans couture: Dans la construction de réservoirs chimiques, en particulier ceux destinés aux matières dangereuses, l'intégrité des articulations et des coutures est de la plus haute importance. Les machines conçues pour la fabrication de réservoirs chimiques incorporent des conceptions d'ingénierie qui favorisent des joints sans couture, garantissant l'intégrité structurelle du réservoir. Par exemple, les processus avancés de soudage d'extrusion peuvent créer des billes épaisses et continues de matériau fondu qui fusionnent de manière transparente le long des articulations. Ce processus crée un lien aussi fort que plus fort que le matériau de base. Dans les applications impliquant des pressions internes élevées ou des produits chimiques réactifs, cette conception conjointe transparente réduit considérablement les points faibles potentiels qui pourraient entraîner des fuites ou une défaillance structurelle.

Intégrité d'étanchéité: Au-delà du soudage, de nombreuses machines de fabrication de réservoirs chimiques appliquent des mesures supplémentaires pour renforcer l'étanchéité. Ces machines utilisent souvent des scellants ou des revêtements résistants aux produits chimiques à des points critiques tels que les joints, les coutures et les raccords. Pour les réservoirs stockant des produits chimiques agressifs, un système de revêtement secondaire peut être intégré. Cela pourrait impliquer un revêtement protecteur appliqué après le soudage, ce qui garantit que la surface du réservoir est imperméable et résistante à la dégradation chimique. Pour des matériaux tels que le FRP, des couches de résine ou de polymère peuvent être appliquées après le soudage pour améliorer la résistance chimique globale. Ces couches supplémentaires fournissent une barrière robuste qui empêche les fuites ou les suintements, même dans des conditions difficiles.

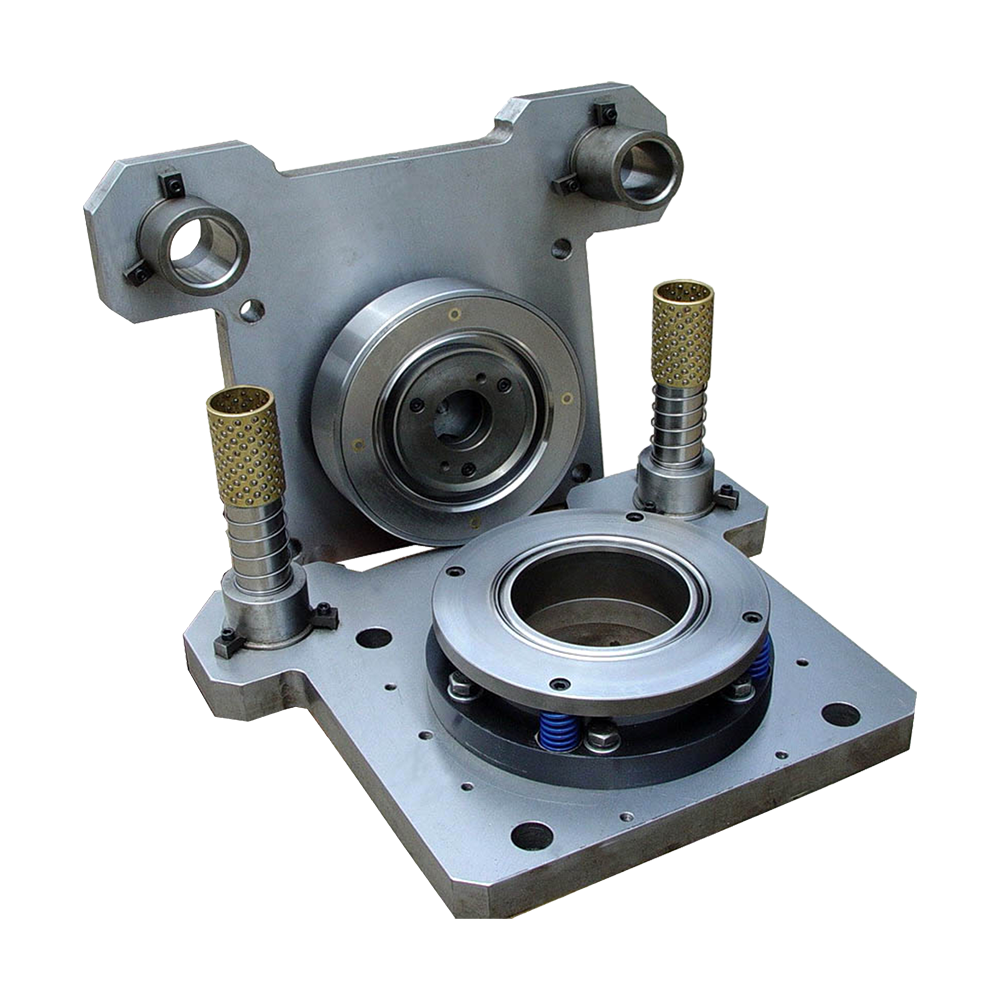

Contrôle de température et de pression: les processus de soudage et d'étanchéité impliquent des paramètres de température et de pression soigneusement contrôlés. Un contrôle inapproprié de ces facteurs peut entraîner des articulations faibles et cassantes qui peuvent développer des microfissures, compromettant l'intégrité du réservoir. Les machines avancées de réservoir sont équipées de systèmes sophistiqués de surveillance de la température et de la pression qui garantissent des conditions optimales tout au long du processus de soudage. Ces systèmes ajustent dynamiquement la chaleur et la pression pour correspondre au matériau spécifique utilisé, garantissant l'uniformité dans les soudures. Ce contrôle serré empêche la déformation des matériaux et garantit que les soudures maintiennent à la fois une résistance chimique et une résistance mécanique.

Test non destructif (NDT): Pour garantir la qualité et l'intégrité des soudures, de nombreuses machines de fabrication de réservoirs chimiques intègrent des méthodes de test non destructeurs (NDT) telles que les tests à ultrasons, l'inspection des rayons X ou l'inspection pénétrante du colorant. Ces techniques permettent la détection de défauts internes, tels que des vides, des fissures ou une fusion incomplète, sans endommager le réservoir. Les tests à ultrasons, par exemple, envoient des ondes sonores à haute fréquence à travers les zones soudées et mesure comment elles sont reflétées. Toute incohérence dans la soudure sera détectée, permettant une rectification immédiate. Cette étape est essentielle pour vérifier que les soudures sont sans fuite et respectent les normes de sécurité strictes requises pour les applications de stockage de produits chimiques.