En tant qu'équipement de production hautement automatisé, la tâche principale du CANDE DE TOUT est de produire efficacement et de manière stable des canettes métalliques qui répondent aux exigences de qualité. Pendant le processus de production, il est crucial d'assurer la cohérence de la qualité de chaque Can, en particulier en ce qui concerne les emballages dans des industries telles que les aliments et les boissons. La qualité du produit affecte directement la réputation de la marque et la confiance des consommateurs.

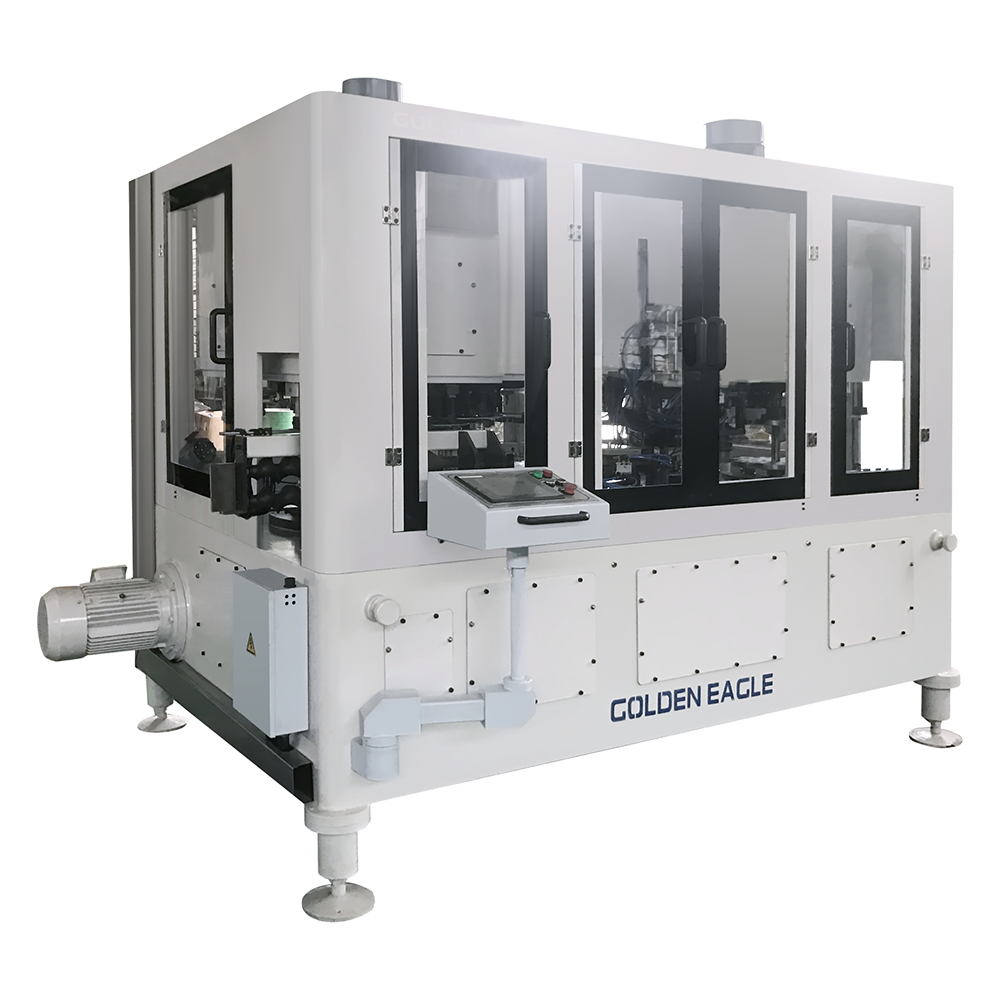

Afin de garantir la qualité cohérente de chaque boîte, de nombreux canettes modernes en deux pièces sont équipées de systèmes de contrôle de qualité avancés. Ces systèmes incluent généralement des mécanismes de détection, de surveillance et d'ajustement de rétroaction automatique, qui peuvent surveiller divers paramètres dans le processus de production en temps réel et avertir ou ajuster automatiquement les problèmes potentiels en production. Grâce à un contrôle de qualité efficace, chaque liaison de la ligne de production peut être conservée en bon état, garantissant ainsi l'uniformité de la boîte en termes de taille, de forme, d'épaisseur, etc.

Le système d'inspection automatique peut effectuer des inspections en temps réel sur chaque boîte pendant le processus de production pour détecter les défauts possibles, tels que la déviation dimensionnelle, les rayures de surface, la déformation, etc. Grâce à des capteurs de haute précision et à la technologie d'inspection visuelle, le système peut capturer des anomalies mineures et des données de rendement au système de contrôle. Si une boîte qui ne respecte pas les normes est détectée, la machine ajustera automatiquement ou supprimera le produit défectueux pour empêcher les produits non qualifiés de s'écouler dans des liens ultérieurs.

De nombreuses machines de fabrication en deux pièces sont également équipées d'un système de contrôle en boucle fermée. Ce système surveille l'état de fonctionnement de la machine en temps réel pour garantir que tous les paramètres de production sont toujours dans la plage idéale. Lorsque des changements se produisent dans le processus de production, le système s'ajuste automatiquement en fonction des normes prédéfinies. Ce mécanisme de rétroaction intelligent améliore non seulement l'efficacité de la production, mais réduit également efficacement l'impact des facteurs humains sur la qualité des produits.

En plus des systèmes de détection automatique et de contrôle en boucle fermée, les machines à fabriquer en deux pièces optimisent souvent davantage la gestion de la qualité par l'analyse des données et le contrôle statistique. Diverses données générées pendant le processus de production, telles que la température, la pression, la vitesse, etc., sont enregistrées et analysées en temps réel. Ces données peuvent non seulement aider l'équipe de production à identifier les problèmes potentiels, mais également fournir des références précieuses pour la production future. Grâce à ces analyses, des différences mineures dans le processus de production peuvent être découvertes et ajustées à temps pour éviter les fluctuations de qualité et s'assurer que chaque lot de produits répond aux normes cohérentes.

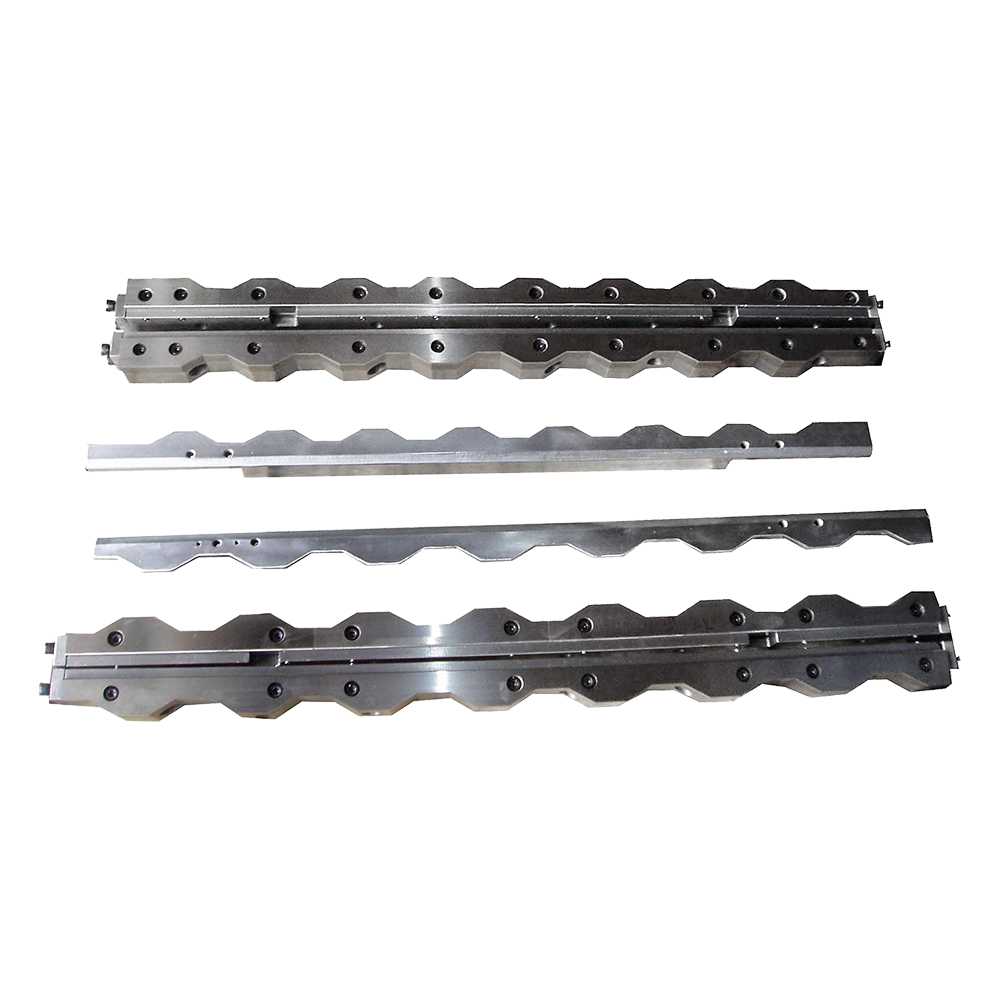

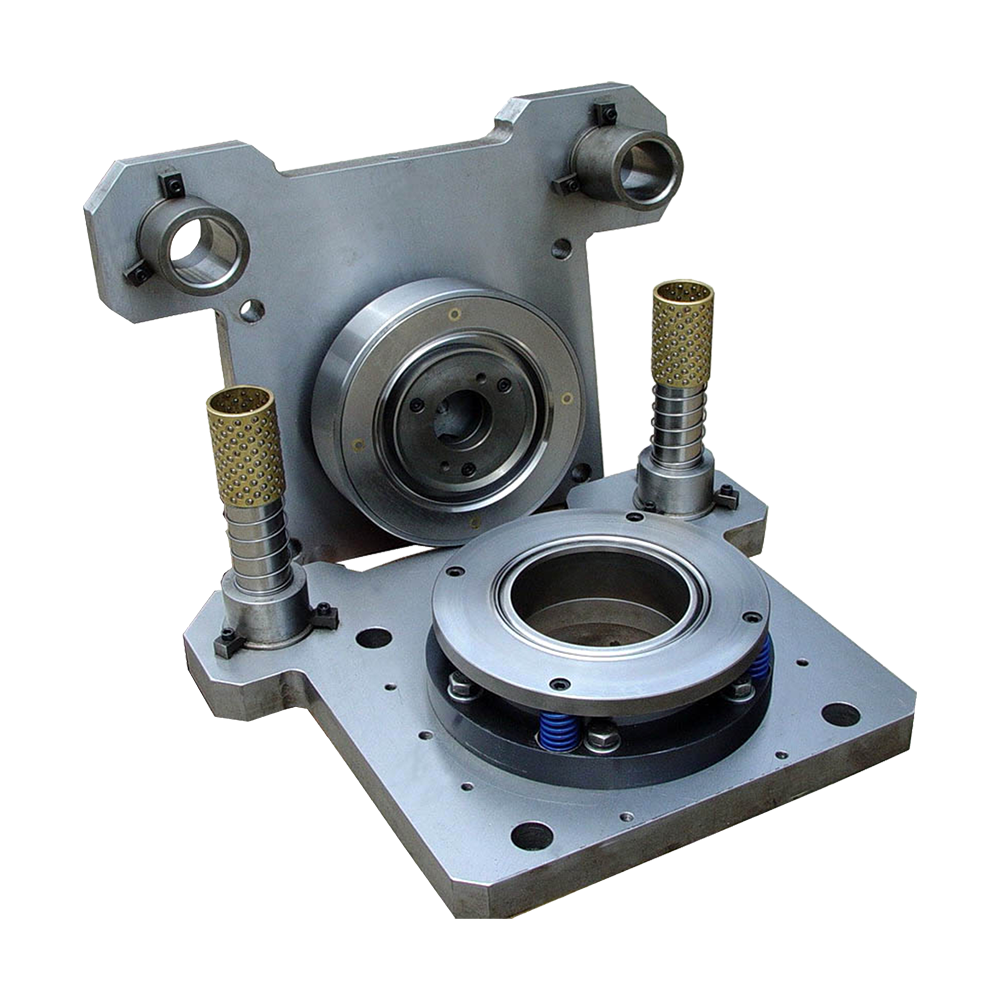

L'entretien régulier et l'étalonnage de l'équipement sont également des garanties importantes pour le fonctionnement normal du système de contrôle de la qualité. Un contrôle de qualité efficace dépend non seulement de l'avancement de la technologie, mais nécessite également de s'assurer que l'équipement fonctionne en bon état. Par conséquent, les fabricants fournissent généralement des guides de maintenance et de soins détaillés pour aider les utilisateurs à vérifier régulièrement diverses parties de l'équipement pour éviter d'affecter la qualité de la production en raison du vieillissement ou de la défaillance de l'équipement.

Les machines de fabrication de deux pièces modernes peuvent assurer l'efficacité de la production tout en maintenant la cohérence de la qualité des produits en intégrant des systèmes de contrôle de la qualité efficaces. Ces systèmes peuvent contrôler avec précision chaque détail du processus de production par détection automatique, surveillance en temps réel, analyse des données et autres moyens, et découvrir rapidement et résoudre des problèmes potentiels, améliorant ainsi efficacement la stabilité de la ligne de production et la qualité de la boîte. Ce contrôle de qualité efficace améliore non seulement l'efficacité de la production, mais améliore également la confiance des consommateurs dans le produit.