L'un des concepts lean bien connus est celui du «flux». L'exemple familier de l'écoulement est la chaîne de montage automobile. Sur une ligne de montage, les produits traversent une usine se déplaçant à travers différentes postes de travail à un rythme régulier jusqu'à ce qu'ils dépassent la chaîne de montage terminée.

Bien sûr, c'est ainsi que les voitures sont assemblées. Et nous savons tous que l'industrie automobile, en particulier Toyota, est l'inspiration pour la pensée Lean. Mais que se passe-t-il si vous ne faites pas de voitures ou si vous êtes même impliqué dans la production de masse? Et si vous n'êtes même pas du tout impliqué dans la production et que vous êtes dans une entreprise de services. Quelle pertinence possible peut-elle avoir pour votre entreprise? C'est une question qui me pose tout le temps et, dans cet article, j'espère expliquer comment le flux peut être pertinent pour n'importe quel processus.

Pourquoi avez-vous besoin de flux?

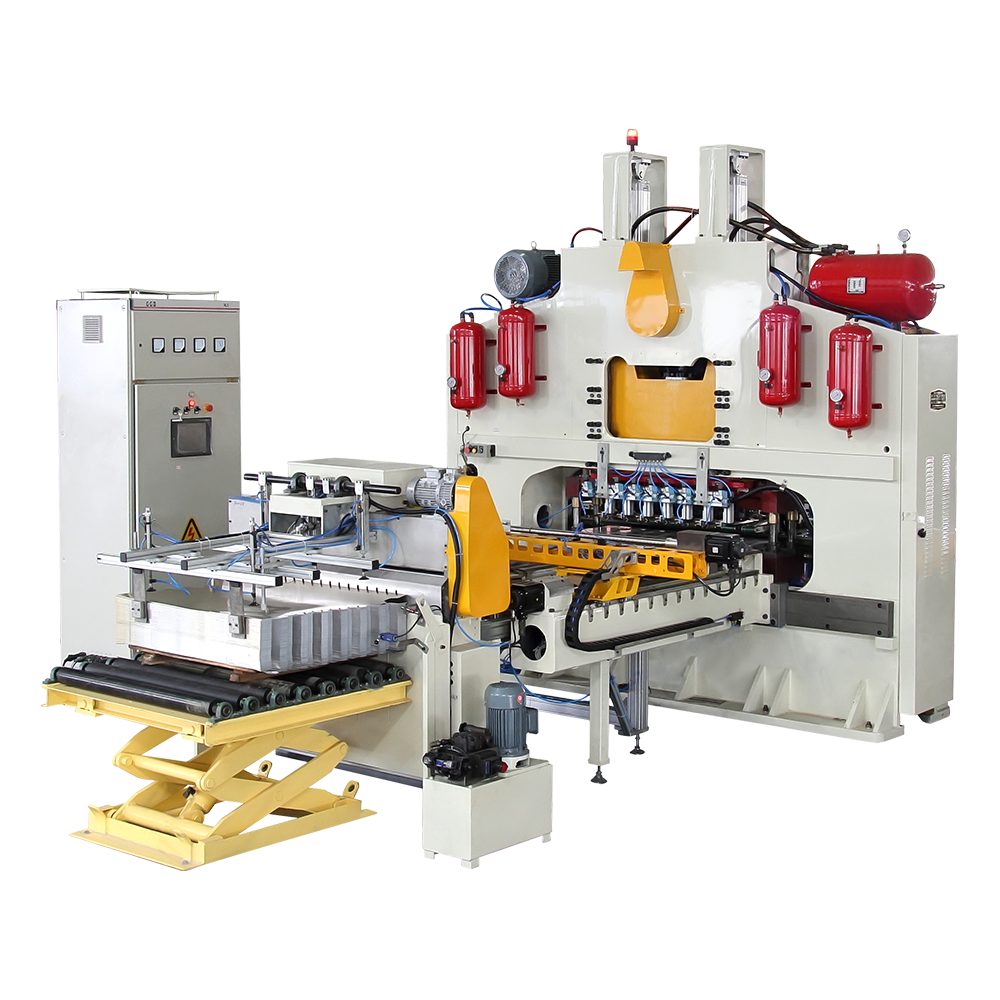

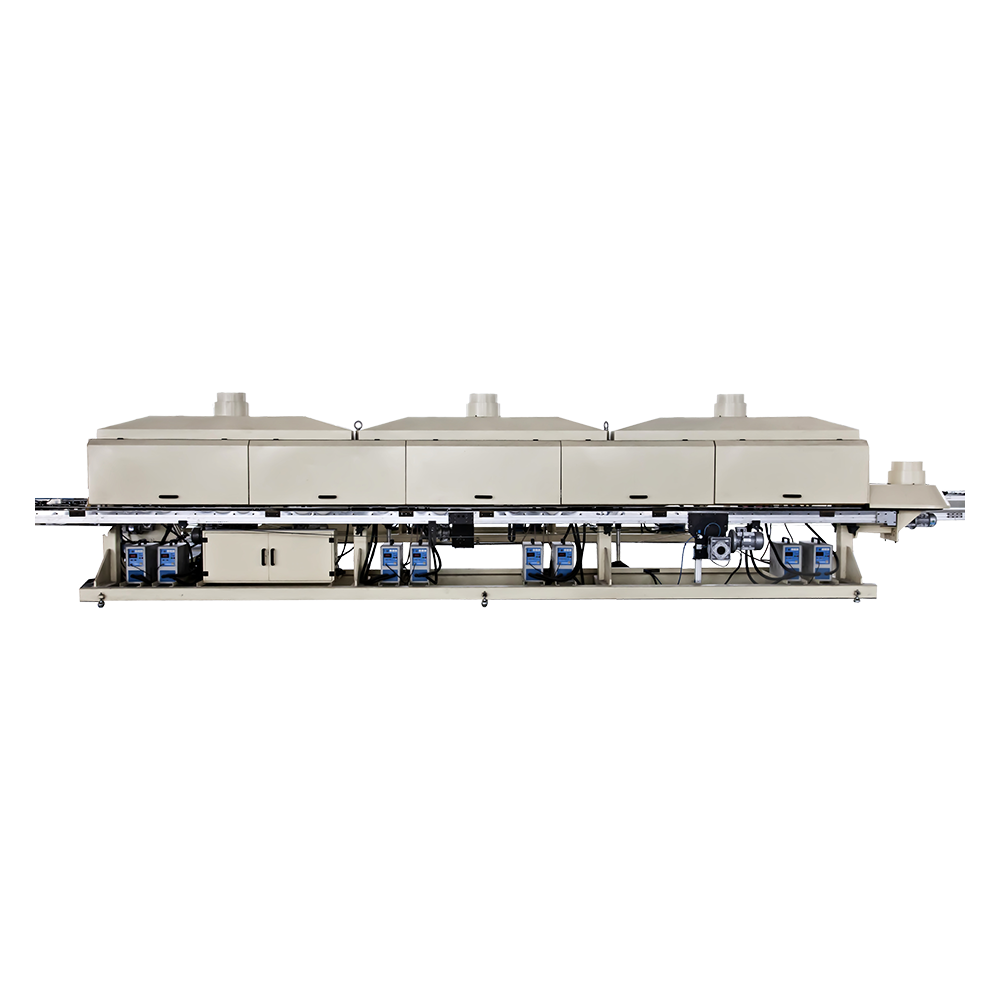

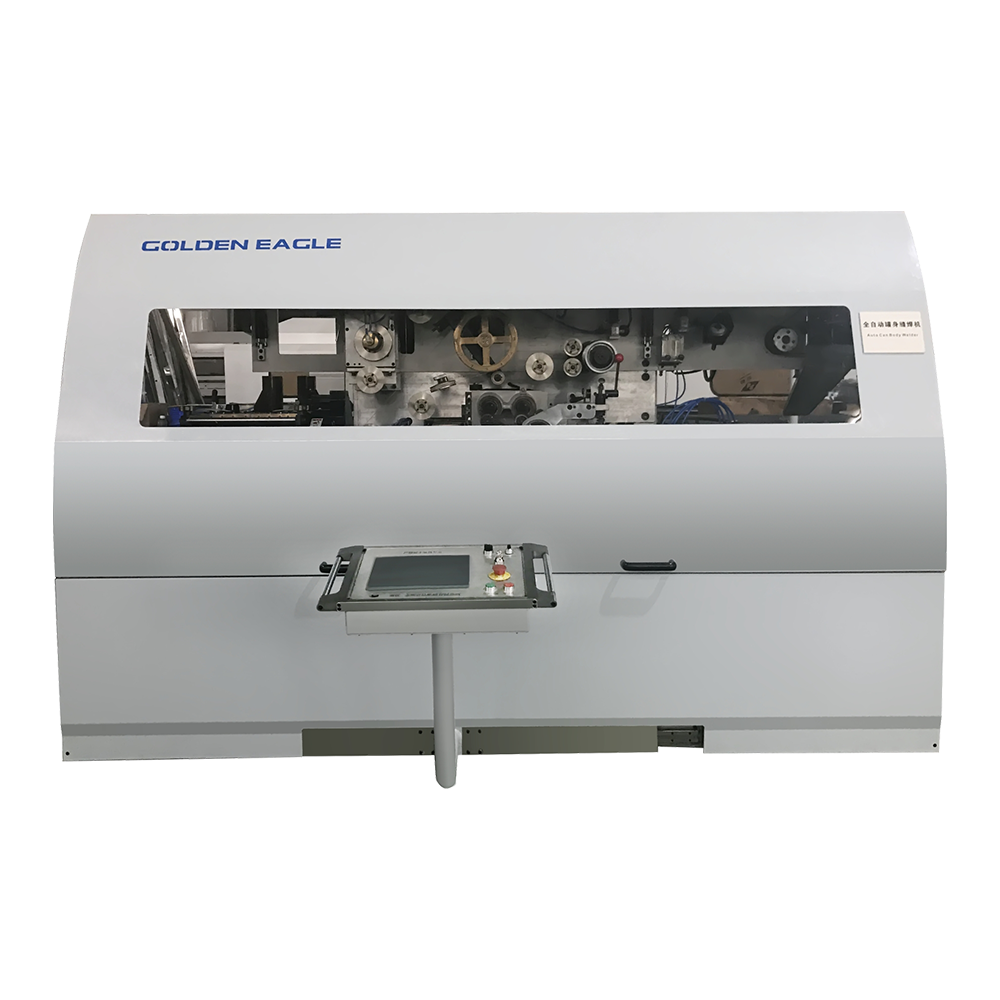

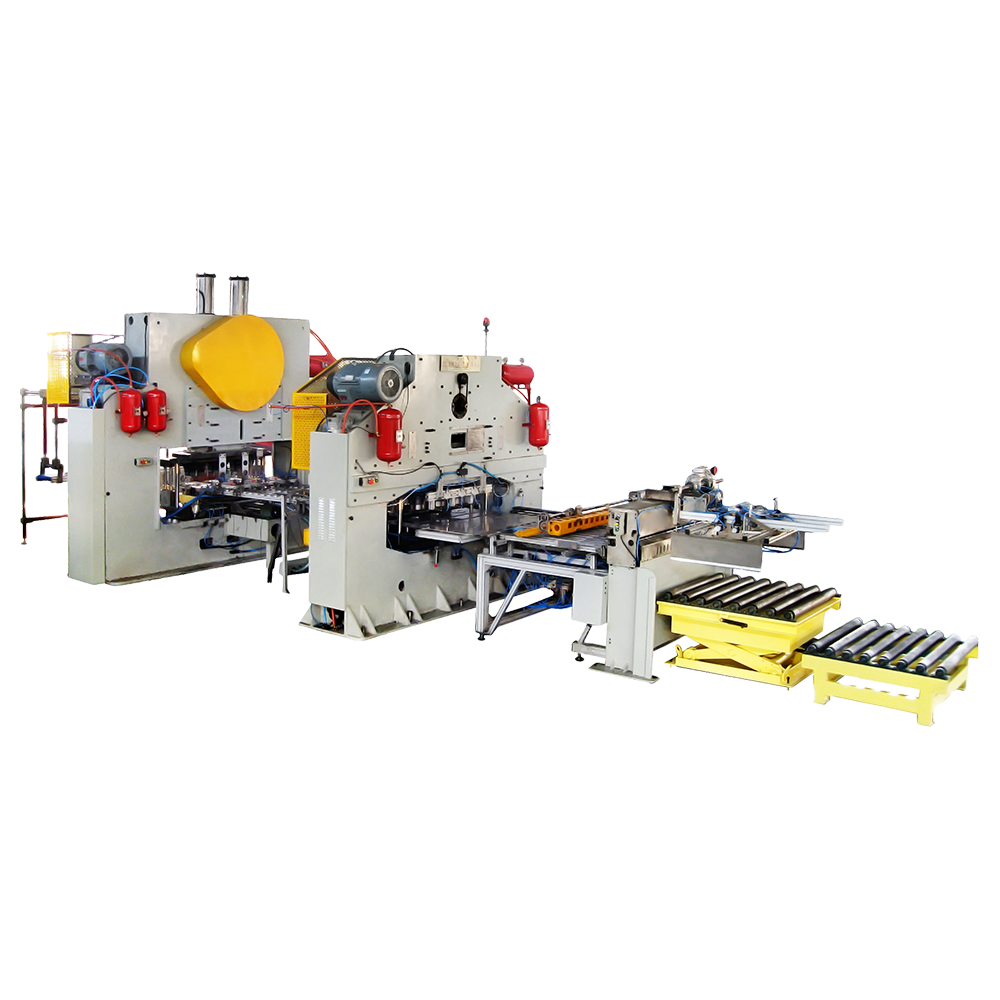

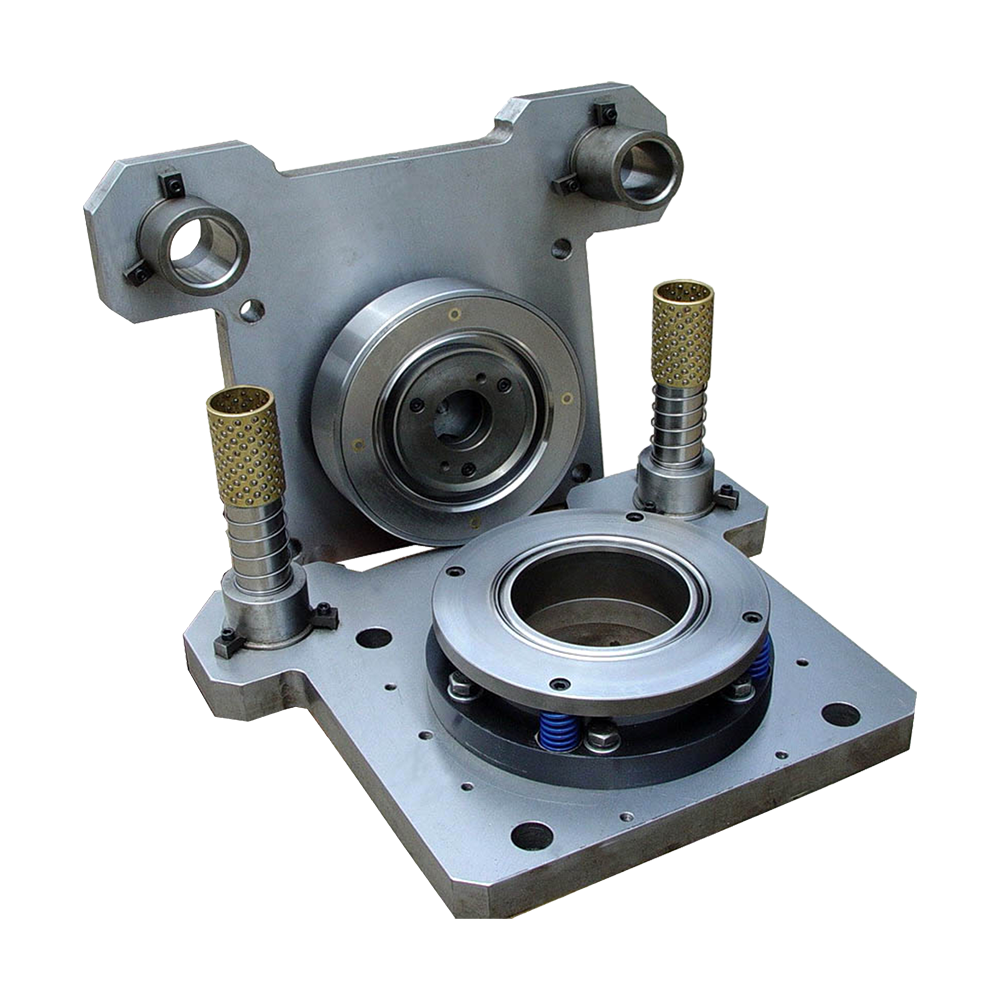

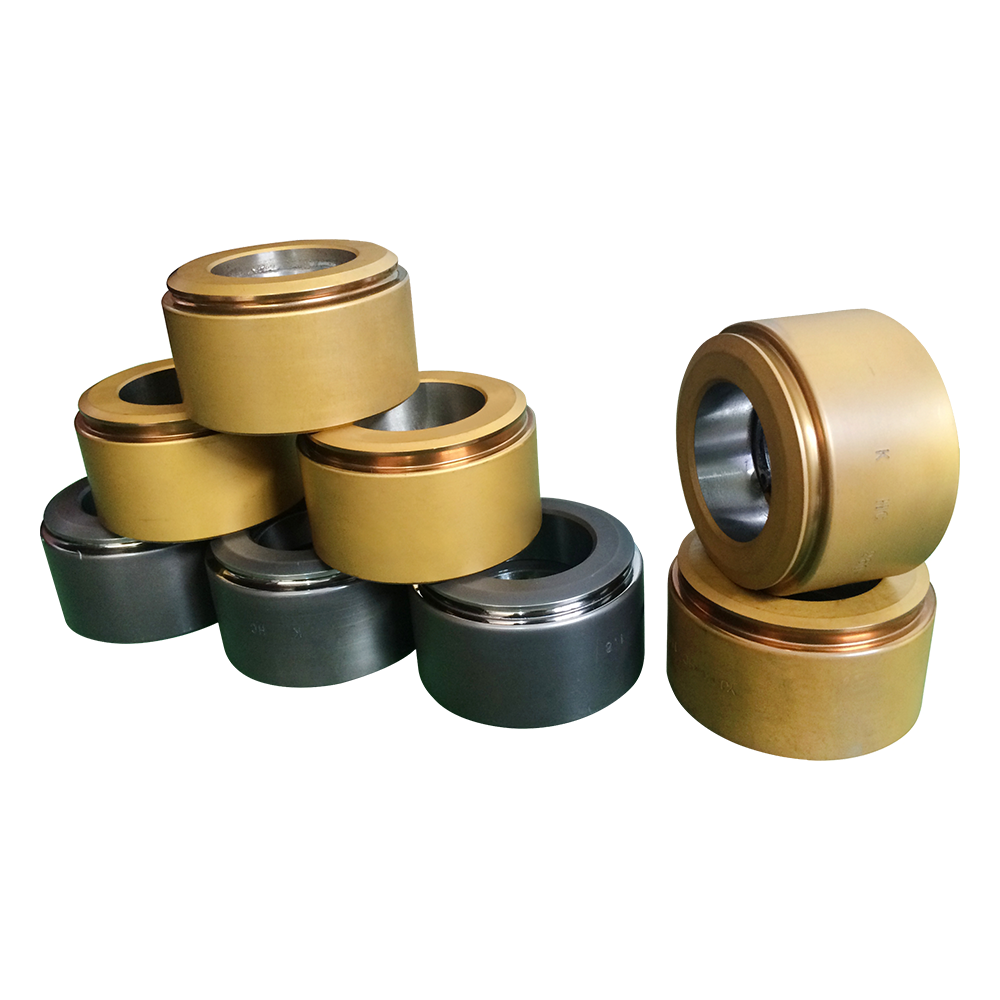

À quelle fréquence regardez-vous votre processus dans votre usine de bureaux ou votre entrepôt et vous demandez-vous où vous faites, combien de temps il faudra pour terminer le travail actuel et quelle est votre capacité de travail plus? Imaginez si votre processus a fonctionné à un rythme prévisible à chaque étape du processus synchronisé à ce rythme. Imaginez également s'il n'y avait pas de tampons ou de temps d'attente entre les processus, ce qui signifie que votre temps d'ajout de valeur sous-jacent était également votre temps. Si vous imaginez ce scénario que vous imaginez le flux. Si vous faites des voitures sur le ligne de production de machines alimentaires , Fabriquant des colonnes en acier, fabriquant des escaliers sur mesure ou des applications de crédit de traitement, le flux peut offrir d'énormes avantages. Alors, comment créez-vous le flux loin de la chaîne de montage?

Mappage des processus avec codage couleur

Comprendre votre processus actuel

Une carte de flux de valeur est un outil qui vous aidera à concevoir votre flux. Le TXM Manufacturing Agility Process® (MAP) est basé sur des techniques de cartographie de flux de valeur automobile, mais adoptée pour une fabrication et des flux de service à faible volume et à haut mélange. La carte d'état actuelle vous aide à comprendre votre processus actuel et à identifier comment vous créez de la valeur pour le client et où il y a des déchets. Vous développez ensuite une conception de l'état futur pour votre processus qui a éliminé les étapes inutiles et définit votre flux.

Mesurer le flux

Une fois que vous avez défini les étapes de votre flux, vous devez décider comment contrôler le taux d'écoulement. Le concept ici est que nous correspondons au taux d'activité à chaque étape du processus au taux de demande des clients ou de temps. Pour ce faire, vous devez trouver une unité de mesure pour votre processus qui peut servir à contrôler votre taux de débit. C'est facile dans l'assemblage, car les produits sont assez uniformes, et c'est une simple question de compter les unités.

Dans certains processus de bureau également, il peut être aussi simple que de mesurer le nombre de transactions, telles que le nombre de devis pour une équipe de vente. Cependant, pour des processus plus complexes, vous essayez peut-être de mesurer les «pommes contre les oranges» car un travail ou un produit diffère en termes de contenu de travail à l'autre. La réponse ici est de trouver une métrique simple qui peut être rapidement mesurée, et tout le monde peut comprendre.

Il se peut que la métrique ne l'est pas, mais tant que votre mélange de produits est raisonnablement constante (par exemple, un mélange de travaux difficiles et de travaux faciles), cette variation devrait même elle-même. Si la variation est trop grande, vous devrez peut-être créer deux flux ou plus, regroupant des produits ou des travaux similaires avec différentes mesures pour suivre le flux.

Une fois l'unité de mesure établie, vous pouvez calculer votre temps de takt en termes de minutes par emploi (ou un taux de takt dans les emplois par minute). L'objectif est que chaque étape de processus fonctionnera alors à ce taux.

Disposer du flux

Vous avez défini les étapes de votre flux et définissez un temps de takt, mais pour vraiment rendre votre flux efficace, votre disposition de processus physique devrait refléter le flux. Cela signifie rassembler les processus afin que les travaux passent naturellement d'une étape à l'autre. Nous appelons cela une disposition d'installation Lean. Il peut s'appliquer également dans un processus de bureau, d'ingénierie ou de fabrication. Le rassemblement des processus rend les interruptions au flux de travail clairement visibles et vous permet de corriger ces problèmes au fur et à mesure qu'ils se produisent plutôt qu'après que les cibles ont été manquées.

Bien sûr, en lisant ce court article, vous aurez des visions d'une chaîne de montage en mouvement automobile avec des voitures se déplaçant à travers des postes de travail chronométrés à la dernière seconde. C'est probablement plus d'aspiration que la réalité pour de nombreux processus personnalisés ou de bureau. Il y aura probablement une variation des temps de processus de pas à pied et il est probable que vous aurez besoin de petits tampons pour équilibrer les variations du mélange de produits. Cependant, en créant un flux, même si ce n'est pas le cas, vous aurez considérablement amélioré la cohérence et la prévisibilité de votre processus. Vous serez également beaucoup plus en mesure de voir et d'éliminer les déchets et les problèmes.