Le processus d'alimentation et de chargement de boîte dans un La nourriture peut faire de la machine Implique plusieurs étapes pour assurer un processus de production continu et efficace. Voici un aperçu de la façon dont l'alimentation et le chargement peuvent généralement être gérés dans de telles machines:

Peut fournir: les canettes sont généralement fournies à la machine en vrac, souvent en piles ou en rangées sur un tapis roulant ou dans un magazine. Ceux-ci peuvent être des canettes ou des canettes vides qui ont été nettoyées et stérilisées, selon le processus spécifique de la mise en conserve des aliments.

Orientation et singulation: si les boîtes sont initialement empilées ou placées au hasard, elles doivent être orientées et séparées en une ligne unique. Ceci est généralement réalisé en utilisant des mécanismes mécaniques ou pneumatiques tels que les échappements, les rails de guidage ou les roues étoiles.

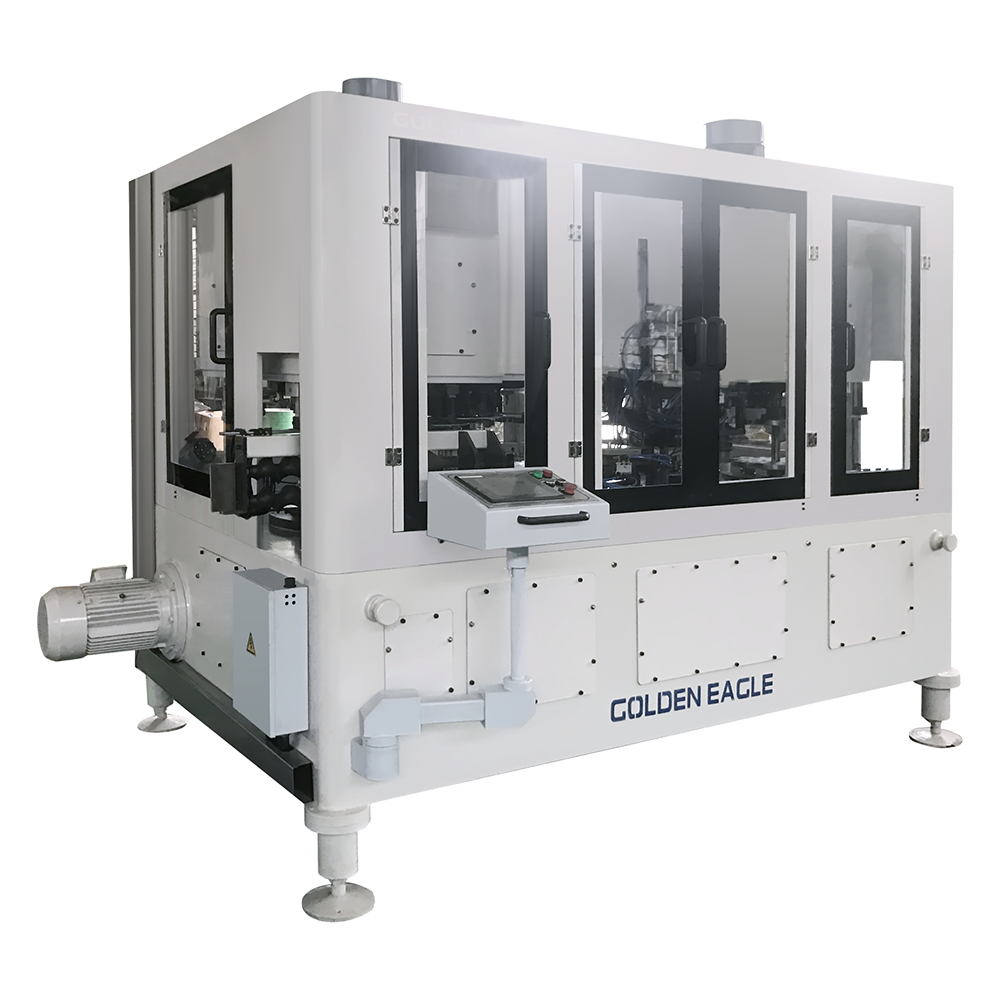

Convoyeur peut: un système de convoyeur est utilisé pour transporter les canettes de la zone d'alimentation à la station de chargement. Le convoyeur assure un flux continu de canettes vers les stations de remplissage et d'étanchéité.

Station de remplissage: À la station de remplissage, les canettes sont remplies du produit alimentaire. Cela peut être fait en utilisant diverses méthodes, telles que les charges volumétriques, les charges de piston ou les charges de gravité, selon le type de produit alimentaire et la conception de la machine.

Alimentation du couvercle: les couvercles ou les extrémités sont fournis à la machine à partir d'un magazine ou d'une zone de stockage séparée. Ces couvercles sont généralement stockés d'une manière qui assure un accès facile et une alimentation continue à la station d'étanchéité.

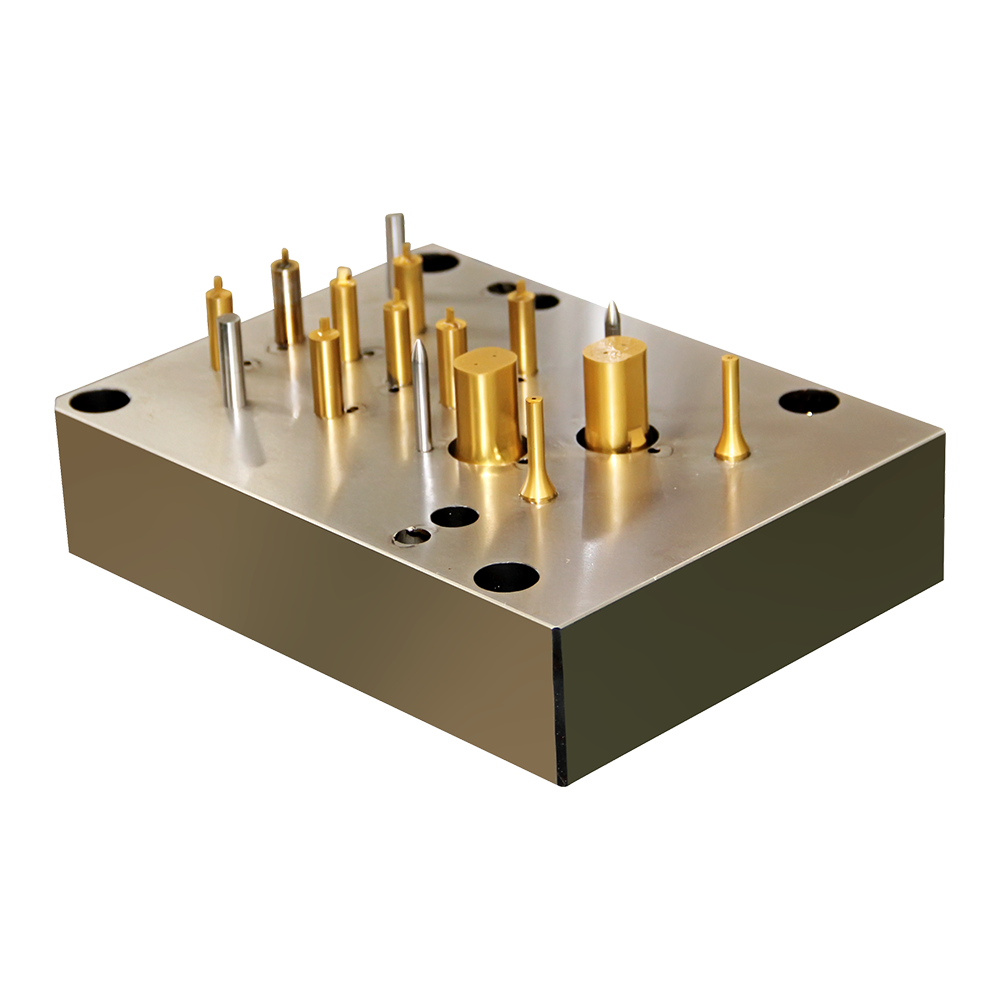

Placement du couvercle: les couvercles sont placés sur les canettes remplies par un mécanisme de placement de couvercle. Cela peut impliquer des systèmes de pick-and-place sous vide, des bras mécaniques ou d'autres méthodes pour assurer un placement précis du couvercle.

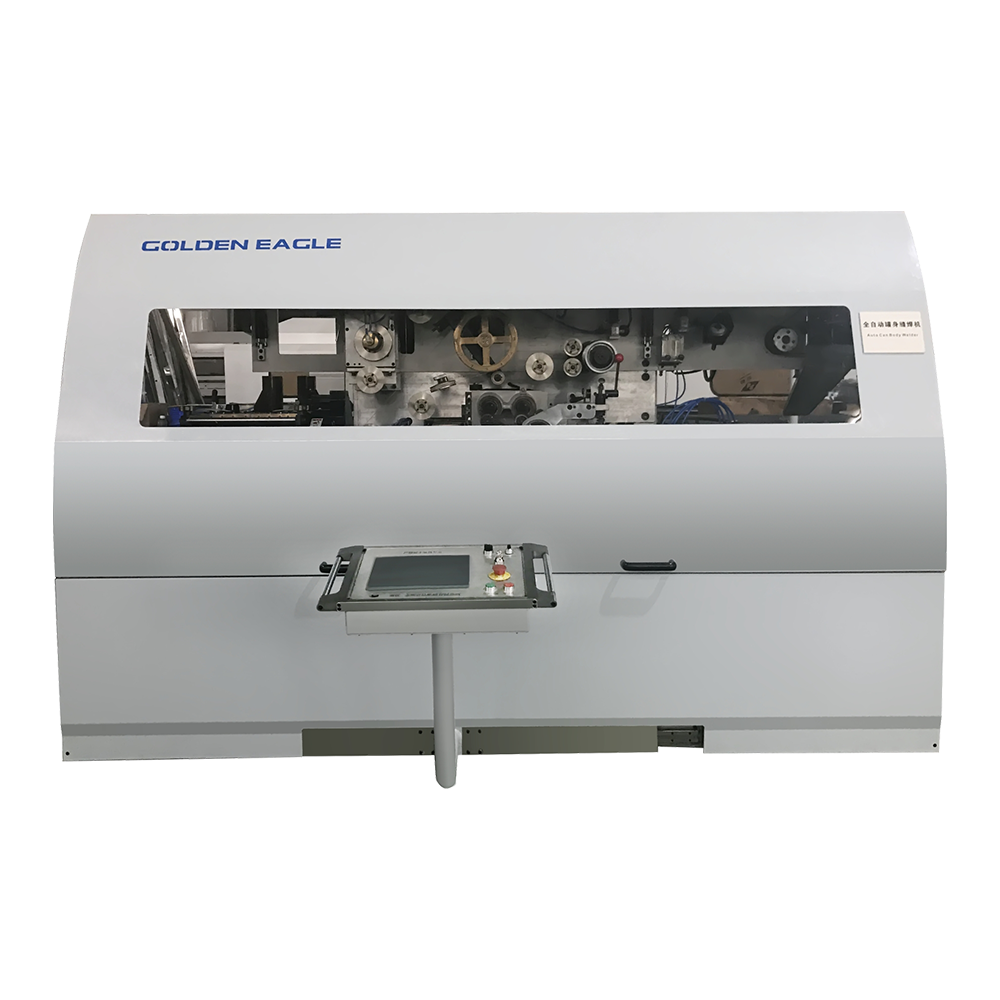

Station de couture ou d'étanchéité: une fois les couvercles en position, les canettes se déplacent vers la station de couture ou de scellage. Dans la mise en conserve des aliments, cette station comprend souvent une opération à double couture ou de couture, où le couvercle est scellé sur le corps de la boîte à l'aide de rouleaux ou de têtes de couture. Le processus de couture assure un sceau hermétique pour protéger les aliments à l'intérieur.

Contrôle de la qualité: les systèmes de vision ou les capteurs peuvent être utilisés à différents moments du processus pour inspecter les couvercles et les coutures peuvent des défauts ou un désalignement. Les canettes défectueuses peuvent être rejetées à ce stade.

Convoyeur de sortie: les canettes qui ont été remplies et scellées réussissent avec succès le long d'un convoyeur de sortie, qui peut les transporter pour l'étiquetage, l'emballage ou le traitement ultérieur.

Emballage et chargement des boîtiers: Une fois que les canettes ont quitté la machine, elles peuvent être traitées davantage pour l'étiquetage, le codage des dattes et l'emballage. Dans certains cas, ils sont chargés dans des caisses ou des cartons d'expédition.

Contrôle et synchronisation de la machine: L'ensemble du processus est contrôlé par un système de contrôle central qui garantit la synchronisation de l'alimentation, le remplissage, le scellement et les autres opérations des canettes. Ce système de contrôle peut inclure des capteurs, des minuteries et des mécanismes de rétroaction pour optimiser l'efficacité et la qualité.

La conception et les mécanismes spécifiques utilisés dans une alimentation peuvent faire de la machine peuvent varier en fonction du type de produit alimentaire, de la taille et des exigences de production. L'automatisation, la précision et l'hygiène sont des considérations clés dans la conception de ces machines pour répondre aux normes de sécurité alimentaire.