Dans le processus de fabrication des canettes alimentaires et de boissons, les performances d'étanchéité et la cohérence dimensionnelle du corps du réservoir sont des indicateurs clés pour évaluer la capacité de processus de l'équipement et de la qualité du produit. Cela affecte non seulement directement la préservation, la sécurité et la stabilité du transport des aliments, mais aussi l'efficacité de l'ensemble du processus de production et de la confiance des clients. Afin de maintenir ce niveau en continu pendant la production de masse, l'équipement de fabrication doit être soigneusement contrôlé dans plusieurs liens, de la sélection des matières premières, de la précision du processus de soudage, à l'inspection et à la rémunération des processus ultérieures, etc., qui sont étroitement liées et en collaboration en collaboration.

Le point de départ de la fabrication réside dans la sélection des matériaux. Les matériaux métalliques utilisés pour la fabrication de réservoirs doivent avoir une bonne ductilité et une bonne résistance, et leur épaisseur doit être stable et uniforme. Avant que les matières premières entrent en production, la planéité de surface, l'erreur d'épaisseur et les microfissures seront vérifiées à travers l'équipement d'inspection pour réduire le risque d'erreurs de moulage ultérieures et de défauts de soudage.

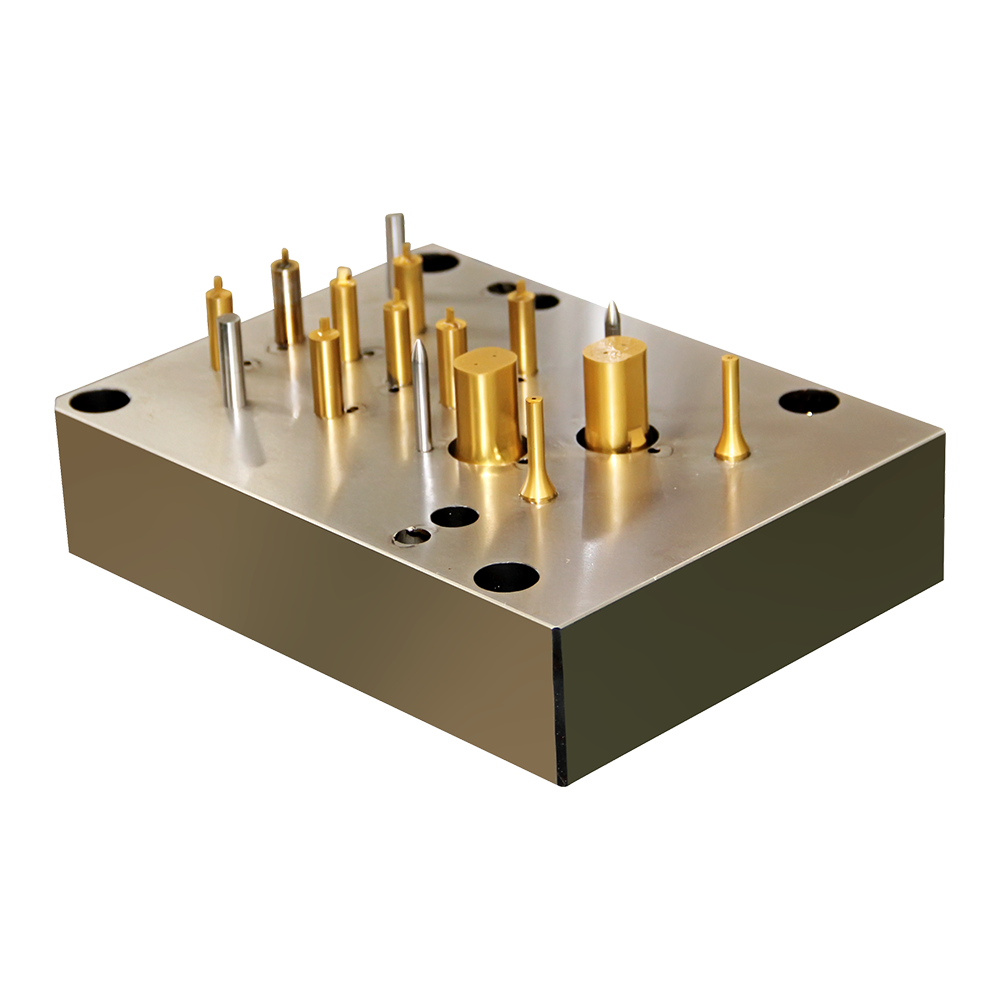

Par la suite, dans le processus de curling et de formation, le moule de précision et le système d'alimentation automatique garantissent que les dimensions de chaque réservoir sont cohérentes pendant la pressage. Le moule doit également être régulièrement entretenu et remplacé après une utilisation à long terme pour prévenir les écarts dimensionnels dus à l'usure. Dans le même temps, le contrôle synchrone et le réglage de la tension du système d'alimentation peuvent effectivement empêcher le matériau d'être compensé pendant le transport, affectant ainsi l'effet pressant.

Le processus de soudage est l'un des liens clés qui affectent le scellement du corps du réservoir. À l'heure actuelle, la technologie de soudage roulant ou de soudage au laser est généralement utilisée. Pendant le processus de soudage, le contrôle automatique de la trajectoire de soudage et le réglage de la température en temps réel peuvent assurer des joints de soudage continus et uniformes. Le soudage au laser peut également être combiné avec un système d'inspection visuelle pour surveiller les soudures en ligne. Si des défauts tels que des pores de soudure, des inclusions ou des décalages sont trouvés, le système alarmera ou retirera automatiquement le corps du réservoir de problème.

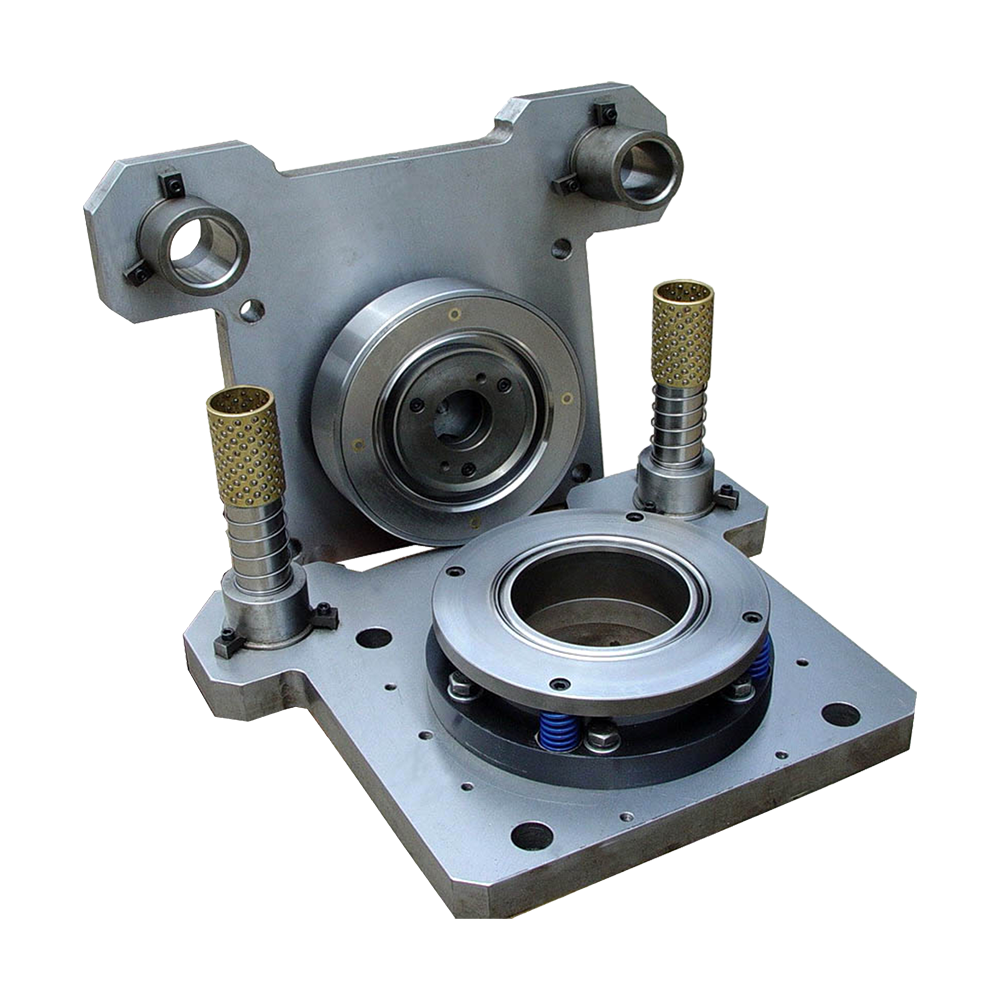

Le corps du réservoir moulé doit également être la mise en forme des bride, le renforcement des bords de curling, etc., qui affectent directement la fiabilité des couvertures suivantes. Grâce au dispositif d'étalonnage automatique, l'équipement peut corriger de légères erreurs dimensionnelles, contrôlant ainsi le diamètre et la déviation en profondeur du corps du réservoir et améliorant la consistance de l'assemblage.

À la fin du processus de fabrication, un système de test d'inspection et d'étanchéité dimensionnel est généralement configuré. La détection de dimension utilise des instruments de mesure au laser, des jauges de contact ou un équipement à trois coordonnées pour échantillonner ou inspecter entièrement les paramètres clés tels que la hauteur, le diamètre, la rondeur, etc.

Certains équipements sont également équipés d'un système de contrôle de rétroaction, qui ajuste automatiquement le dégagement du moule, l'étape d'alimentation ou la puissance de soudage en fonction des données de détection pour obtenir un contrôle en boucle fermée. Ce mécanisme de rétroaction en temps réel aide à maintenir la stabilité de la production et à réduire les fluctuations des erreurs causées par l'intervention humaine.

Le Machine de fabrication de boissons alimentaires met en œuvre une gestion détaillée et une optimisation des processus dans tous les liens par le contrôle de la moisissure à haute précision, le système de soudage à grande vitesse, le dispositif de détection intelligent et la technologie d'ajustement de processus. C'est ce système de contrôle de qualité systématique et à plusieurs niveaux qui offre une bonne étanchéité et une bonne stabilité dimensionnelle pour le corps du réservoir, assurant la sécurité du stockage des aliments et des boissons et l'adaptabilité du marché.