Points de sélection de base et analyse des applications de la fabrication de machines

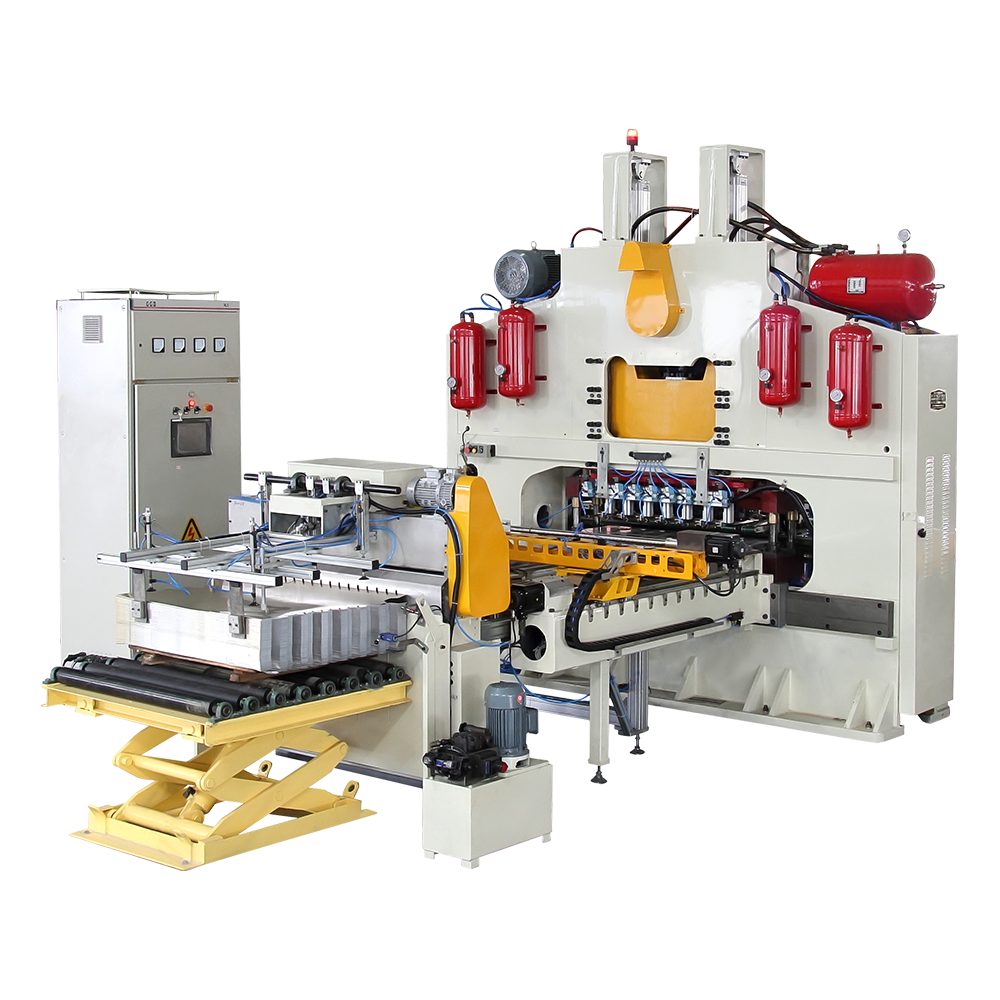

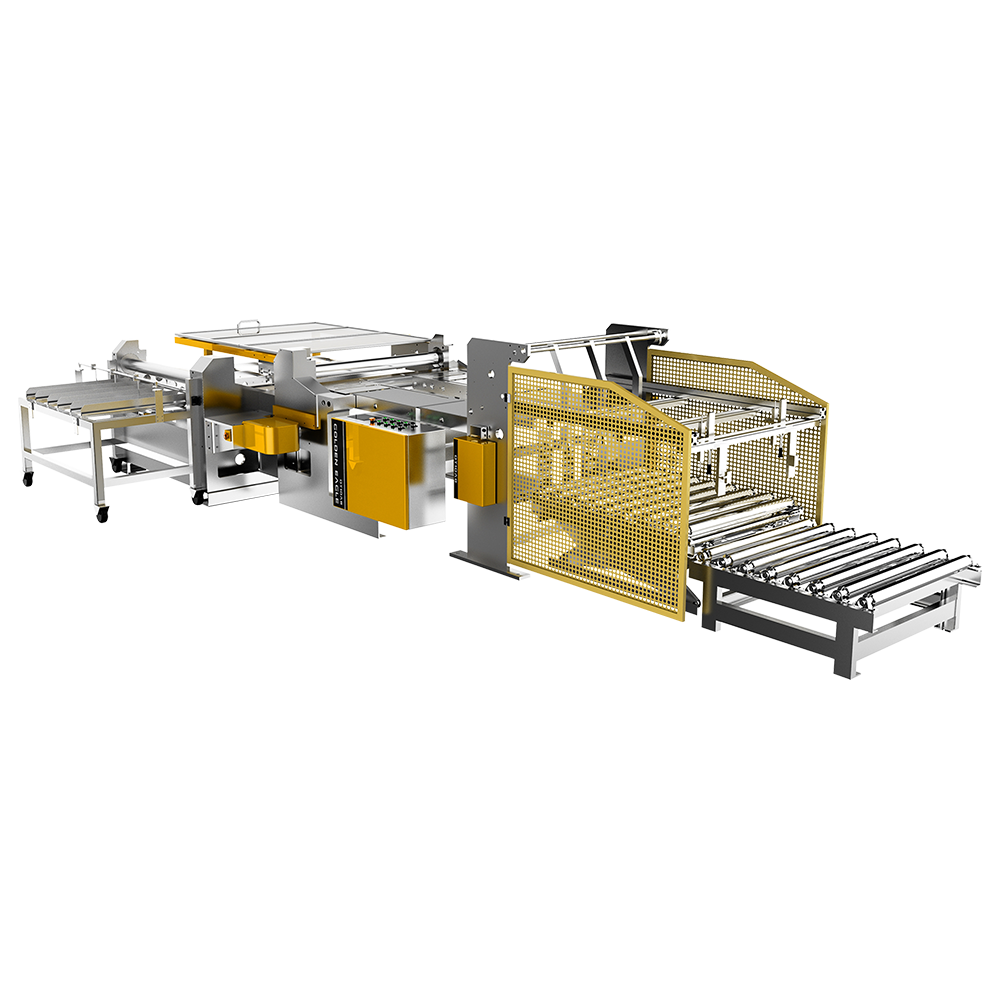

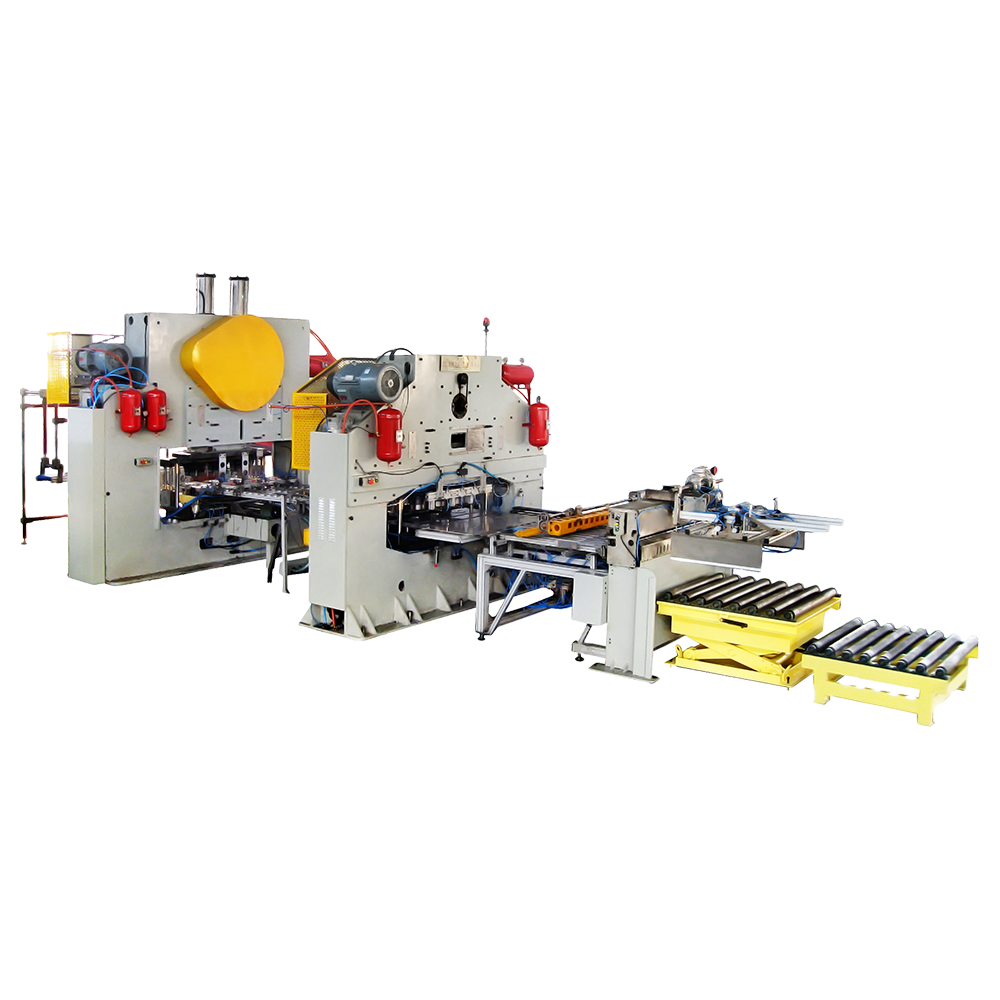

Introduction aux principaux types de machines à faire

En fonction des différents processus de fabrication, peut faire des machines Incluez principalement le roulement de la boîte de poules, l'estampage peut fabriquer des machines, le roulement de la fabrication de machines et des canettes multifonctionnelles automatiques de fabrication de machines. Les machines à faire de la boîte de poule sont utilisées pour faire rouler des plaques métalliques en formes cylindriques et sont l'équipement de base pour la fabrication de canettes; L'estampillage de la fabrication des machines est responsable de la formation des couvercles et des bas de couvercles; Les machines à faire de la boîte de circuit sont utilisées pour combiner étroitement le couvercle de la boîte avec le bord du corps de la boîte pour assurer le scellage du corps de la boîte. Multifonctionnel automatique des canettes multifonctionnelles pour que les machines intègrent une variété de processus et conviennent à une production à grande échelle. Différents types de machines de fabrication de canettes conviennent à des spécifications et des exigences de production du corps différentes. Lors de la sélection, ils doivent être raisonnablement adaptés en fonction du processus de conception et de production spécifique du corps CAN.

Analyse des exigences de production

Lors de la sélection d'une canette de fabrication de machines, les exigences de production doivent être pleinement prises en compte, y compris l'échelle de production, les spécifications du corps, la vitesse de production et la diversité des produits. Pour la production de masse, l'équipement avec un degré élevé d'automatisation peut efficacement augmenter la capacité de production, réduire les coûts de main-d'œuvre et assurer une qualité de produit stable. Au contraire, pour la production multi-valeurs et la production de petits lots, la flexibilité et la commodité du réglage de l'équipement sont plus importantes. La différence de taille et d'épaisseur de matériau du canc affecte également directement la sélection de l'équipement. L'équipement doit être en mesure de répondre aux différentes spécifications et aux exigences de traitement impliquées dans la production pour assurer une production en douceur.

Considérations de l'indice des performances de l'équipement

Les indicateurs de performance de la machine à conserver sont des paramètres clés pour mesurer son applicabilité, y compris principalement la vitesse de production, la précision de traitement, le niveau d'automatisation et la stabilité de l'équipement. La vitesse de production détermine la capacité de production globale et doit être étroitement adaptée au plan de production; La précision de traitement affecte directement les performances d'étanchéité et la durée de vie de la CAN, et l'équipement doit assurer une cohérence et une précision élevées. Le niveau d'automatisation affecte la commodité du fonctionnement et de la sécurité de la production. L'équipement hautement automatisé est équipé de capteurs et de systèmes de contrôle intelligents pour obtenir une détection automatique et un réglage des paramètres. La stabilité de l'équipement est liée à la continuité du processus de production, réduisant la fréquence des temps d'arrêt, améliorant ainsi l'efficacité globale.

Types de matériaux adaptés à l'équipement

La mise en conserve doit s'adapter à une variété de matériaux pendant le processus de fabrication, notamment en aluminium, en acier inoxydable, en fer et en matériaux composites. Il existe des différences de dureté et d'épaisseur de différents matériaux, et l'équipement doit avoir des capacités de formation correspondantes. Par exemple, l'acier inoxydable est plus difficile, ce qui impose des besoins plus élevés sur la pression de poinçonnage et la durabilité des moisissures. Le traitement de surface et les propriétés physiques du matériau affectent également le taux d'usure et les exigences de maintenance de l'équipement. Par conséquent, la conception résistante à l'usure des pièces de l'équipement et la commodité de remplacer les pièces d'usure sont des considérations importantes lors de la sélection.

Commodité de maintenance

La maintenance de l'équipement est directement liée à sa durée de vie et à son efficacité de production. La mise en conserve doit être conçue raisonnablement pour faciliter le nettoyage, l'inspection et l'entretien quotidiens. L'équipement simple et modulaire peut raccourcir le temps de maintenance et réduire les temps d'arrêt de la production. Le remplacement des pièces de port doit être simple et la fourniture d'accessoires doit être suffisante pour faciliter la reprise rapide du fonctionnement de la ligne de production. De plus, la qualité du service après-vente et le support technique fourni par le fabricant d'équipements est également un facteur important pour garantir le fonctionnement stable à long terme de l'équipement.

Scénarios d'application et analyse de cas

Les machines à conserver sont largement utilisées dans les champs alimentaires et boissons, chimiques, de peinture, de lubrifiant et pharmaceutique. Différents scénarios d'application ont des exigences de performance différentes pour les machines à conserver. Dans l'industrie des aliments et des boissons, la finition de scellement et de surface du corps de la boîte est particulièrement importante, donc l'équipement doit prendre en charge le traitement de haute précision et un fonctionnement facile à nettoyer. L'industrie chimique exige que le corps de la boîte ait une bonne résistance à la corrosion et des capacités épaisses de traitement des matériaux, et la machine à conserver doit être en mesure de répondre à ces exigences de performance. Combiné avec une analyse de cas spécifique, il est utile de comprendre comment les machines à faire pour la fabrication répondent aux besoins divers de l'industrie grâce à une sélection raisonnable.

Développement technologique et tendances futures

Avec l'avancement de l'automatisation industrielle et de la fabrication intelligente, la technologie des machines à faire se dirige vers la numérisation et l'intelligence. L'équipement futur utilisera plus de capteurs et de systèmes de contrôle pour obtenir une surveillance en temps réel et un ajustement automatique. L'Internet des objets et la technologie des mégadonnées aideront à optimiser le processus de production, à améliorer l'efficacité du fonctionnement de l'équipement et la qualité des produits. De plus, la protection de l'environnement et la réduction de l'énergie sont également devenus des considérations importantes dans la conception. L'équipement sera déterminé à réduire la consommation d'énergie et à réduire les déchets de matériaux, soutenant ainsi une production durable.

Conception de sécurité de l'équipement

Les machines à faire doivent assurer un fonctionnement sûr pendant le fonctionnement à haute intensité. La conception de l'équipement doit inclure des dispositifs de protection complets, des systèmes d'arrêt d'urgence et des fonctions d'alarme de sécurité. L'équipement automatisé doit avoir un diagnostic de défaut intelligent, prompt à des conditions anormales dans le temps et réduire les risques de sécurité. La conception de la sécurité protège non seulement la sécurité des opérateurs, mais réduit également le risque de dommage à l'équipement et améliore la stabilité et la fiabilité de la ligne de production.

Considérations de coûts dans la sélection des équipements

Le coût d'achat des machines à faire est un facteur important que les entreprises doivent peser. En plus du prix de l'équipement lui-même, il est également nécessaire de considérer la consommation d'énergie d'exploitation, les coûts d'entretien, l'offre de pièces de rechange et les frais de formation du personnel. Bien que les équipements à haute automation aient un investissement élevé, les coûts de main-d'œuvre et de maintenance économisés dans le fonctionnement à long terme peuvent apporter une meilleure rentabilité. La budgétisation des coûts raisonnable et l'analyse économique contribueront à sélectionner l'équipement qui répond aux besoins de production de l'entreprise et a un coût élevé.

L'impact des facteurs environnementaux sur la sélection des équipements

L'environnement de travail de la mise en conserve, tel que la température, l'humidité, la poussière et les gaz corrosifs, rédige les exigences pour la sélection et la conception des matériaux de l'équipement. Dans des environnements difficiles, l'équipement doit utiliser des matériaux résistants à la corrosion et des conceptions d'étanchéité pour assurer un fonctionnement stable à long terme. Les facteurs environnementaux affectent également le cycle de maintenance et la durée de vie de l'équipement. Lors de la sélection, les conditions du site doivent être entièrement évaluées et les mesures de protection correspondantes doivent être sélectionnées pour réduire le taux de défaillance de l'équipement.

Coordination globale de la ligne de production

La mise en conserve n'est pas un appareil isolé, mais un lien dans la ligne de production. Lors de la sélection d'une machine à conserver, la correspondance avec l'équipement en amont et en aval doit être envisagée pour assurer la coordination de la capacité de production et la continuité du processus. La coordination en termes de niveau d'automatisation, de compatibilité du système de contrôle et d'interface de données peut réaliser un fonctionnement efficace de toute la ligne de production. Une bonne coordination peut également réduire le taux de défaillance et améliorer l'efficacité globale de la production et la qualité du produit.

Capacités de mise à niveau et d'expansion de l'équipement

À mesure que les besoins de production des entreprises changent, les capacités d'expansion et de mise à niveau des machines de conserve sont devenues une considération clé. L'équipement doit avoir un certain degré d'ouverture et de conception modulaire pour faciliter l'ajout de fonctions ou s'adapter à de nouvelles spécifications. L'équipement qui prend en charge les améliorations logicielles et la transformation intelligente aidera les entreprises à faire face aux changements de marché et à améliorer le retour sur investissement de l'équipement. Lors de l'achat, vous devez comprendre les capacités de support de mise à niveau et de service technique du fabricant d'équipements.

Discussion sur les facteurs clés affectant peut faire des performances de la machine

L'impact de la conception structurelle sur les performances de l'équipement

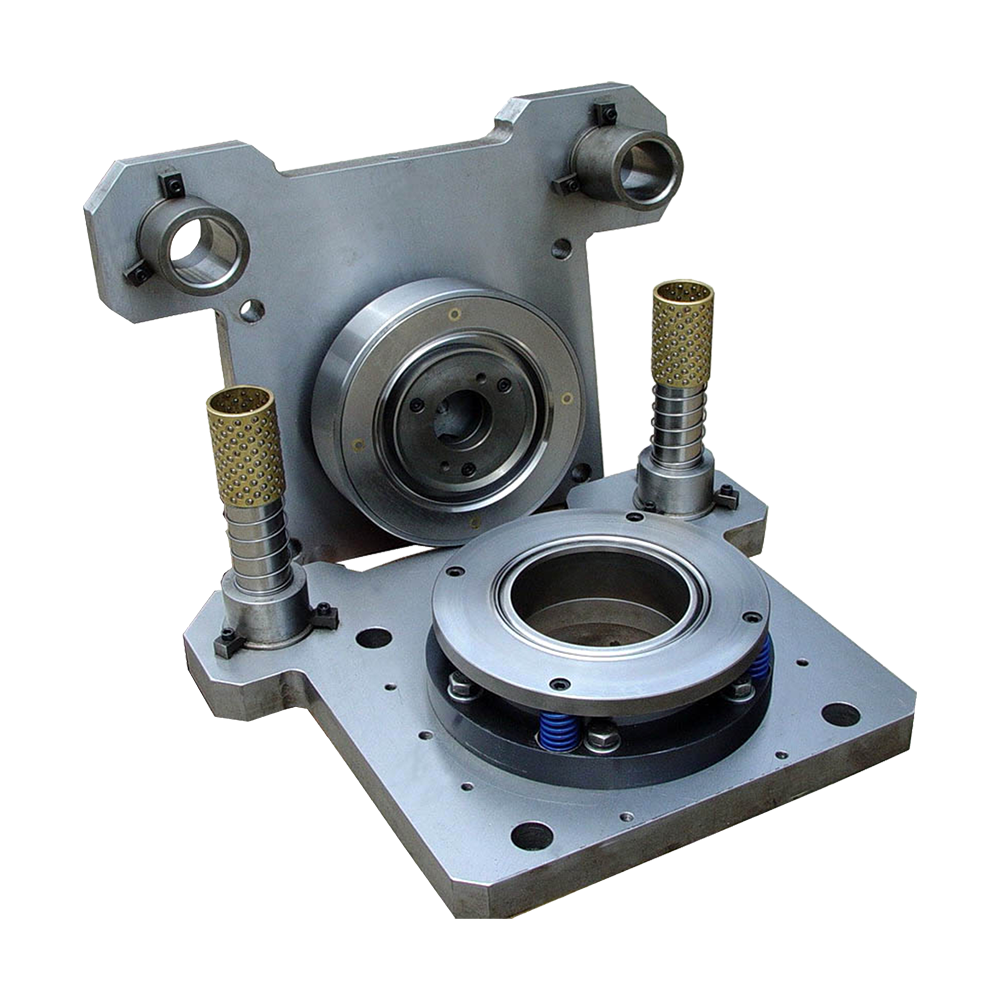

La conception structurelle de la machine à conserver est le facteur de base affectant ses performances globales. Une structure raisonnable contribue non seulement au fonctionnement en douceur de l'équipement, mais affecte également la précision de correspondance entre les composants. Une structure trop complexe peut entraîner une maintenance gênante et des défaillances fréquentes, tandis que la simplification excessive peut limiter l'expansibilité des fonctions. Dans l'équipement de mise en conserve moderne, la conception modulaire est largement utilisée, permettant aux unités fonctionnelles de fonctionner indépendamment, facile à démonter et à maintenir. Une rigidité structurelle insuffisante peut provoquer une résonance, des vibrations et d'autres problèmes pendant le fonctionnement, ce qui affecte à son tour la précision dimensionnelle et la qualité d'étanchéité du corps CAN. Par conséquent, un équilibre raisonnable entre la complexité structurelle, la force et l'adaptabilité des processus a un impact direct sur les performances de l'équipement.

Sélection et durabilité des matériaux

Le type et les performances des matériaux utilisés dans l'équipement sont directement liés à la durée de vie, à la résistance à l'usure et à la stabilité de fonctionnement de la machine à conserver. Le processus de mise en conserve implique un grand nombre d'emboutissant, de cisaillement, de sertissage et d'autres actions à haute fréquence. Si les matériaux des composants n'ont pas suffisamment de résistance et de résistance à l'usure, il est très facile de provoquer une usure et une défaillance. Par exemple, la partie du moule est souvent en acier en alliage à haute résistance et traitée à la chaleur pour prolonger sa durée de vie; Les rails de guidage et les pièces de support sont généralement constitués de matériaux avec une bonne résistance à la pression pour maintenir la précision et la rigidité du fonctionnement de l'équipement. L'adaptabilité aux environnements corrosives est également un indicateur important, en particulier dans l'industrie alimentaire ou chimique, la capacité anti-corrosion du matériel de l'équipement doit être entièrement évaluée.

Précision du traitement et qualité d'assemblage

La précision du traitement est un facteur clé pour garantir que les différents composants de la machine à conserve sont étroitement adaptés et se déplacent en douceur. Si la tolérance d'usinage des composants n'est pas correctement contrôlée, il est facile de provoquer un décalage de positionnement, un écart excessif et d'autres problèmes en fonctionnement réel, affectant la consistance dimensionnelle et l'étanchéité de l'étanchéité des canettes finies. En plus de la précision de l'usinage, la qualité de l'assemblage est également une garantie importante pour les performances de l'équipement. Même si les pièces elles-mêmes sont traitées qualifiées, s'il y a des problèmes tels que le désalignement, la distorsion ou une précharge inappropriée pendant le processus d'assemblage, cela peut également provoquer un fonctionnement anormal et une accumulation d'erreurs. Par conséquent, dans le processus de production et de fabrication, il est nécessaire de faire attention à la précision du traitement mécanique et au niveau professionnel de l'assembleur.

Correspondance du système d'alimentation

Le système d'alimentation de la machine en conserve comprend le moteur principal, le dispositif hydraulique, le système pneumatique, etc., et sa correspondance et sa coordination déterminent la continuité et l'efficacité du fonctionnement de l'équipement. Si la configuration de puissance est insuffisante, elle peut entraîner une action incohérente et une réponse lente; Bien que la sur-configuration puisse provoquer des déchets d'énergie, une augmentation excessive de la température et d'autres problèmes. Le système d'alimentation approprié doit être réglé en fonction de la charge de fonctionnement et de la fréquence d'action maximale requise par l'équipement et équipés de dispositifs de réglementation et de protection énergétiques raisonnables. Un contrôle précis des paramètres tels que la vitesse du moteur, la pression d'huile hydraulique et le temps de réponse pneumatique des composants sont une condition préalable importante pour améliorer les performances globales.

Comparaison des types de systèmes électriques

| Type de puissance | Avantages | Limites |

| Disque électrique | Précision élevée de contrôle, bonne pour l'automatisation | Nécessite un contrôle de la température à grande vitesse |

| Hydraulique | Forte poussée, adaptée aux charges lourdes | Stabilité affectée par la température de l'huile |

| Pneumatique | Réponse rapide, structure simple, rentable | Poussée limitée, affectée par les fluctuations de la pression de l'air |

Réponse et stabilité du système de contrôle

La plupart des machines de conserve modernes utilisent des systèmes de contrôle PLC ou intégrés pour obtenir une collaboration multi-station, une détection automatique et une alarme de défaut. La vitesse de réponse et la stabilité du système de contrôle sont directement liées à l'action coordonnée et à l'efficacité de toute la machine. Si le système est en retard en réponse, il peut entraîner la synchronisation du tapis roulant et de la tête de pression, ce qui affecte à son tour la qualité de curling ou d'étanchéité du corps de la boîte; Si le système est sujet à planter ou à déclencher de faux pendant le fonctionnement à haute fréquence, il entraînera également la stagnation de la production. Par conséquent, le système de contrôle devrait avoir de bonnes capacités de réponse en temps réel, des capacités de jugement logique et des capacités anti-ingérence et soutenir les fonctions d'expansion et de débogage des logiciels flexibles pour assurer la stabilité pendant le fonctionnement à long terme.

Conception de moisissure et efficacité de remplacement

Le moule est le composant qui affecte le plus directement la forme et les performances d'étanchéité du corps CAN pendant le processus de mise en conserve. Sa rationalité et sa durabilité de conception sont cruciales pour la qualité et l'efficacité de la mise en conserve. La précision de la moisissure doit répondre aux exigences de la taille des canettes et la conception doit être facile à refroidir, nettoyer et maintenir. Dans le même temps, l'efficacité de remplacement du moule affecte également le rythme de fonctionnement global de l'équipement, en particulier dans les lignes de production où plusieurs spécifications de produits sont fréquemment commutées. Les conceptions telles que les structures de remplacement rapide et les systèmes auxiliaires de positionnement et d'alignement peuvent raccourcir considérablement le temps de changement de moisissure et améliorer le taux d'utilisation complet de l'équipement.

Configuration et maintenance du système de lubrification

Le système de lubrification joue un rôle important dans la stabilité de fonctionnement de l'équipement. Il y a un grand nombre de pièces mobiles à grande vitesse et à plusieurs reprises dans la machine à conserver. Une mauvaise lubrification peut entraîner des problèmes tels qu'une augmentation du coefficient de frottement, une augmentation excessive de la température des pièces et une usure précoce. Un système de lubrification raisonnable doit couvrir les pièces clés telles que l'arbre principal, la bielle et le rail de guidage, et être en mesure de contrôler automatiquement la fréquence et la quantité de lubrification en fonction de l'état de fonctionnement. À l'heure actuelle, de nombreux équipements utilisent des systèmes de lubrification automatique centralisés pour réduire l'intervention humaine et les fuites d'huile. Le cycle de qualité et de remplacement de l'huile de lubrification doit également être inclus dans le plan de maintenance pour assurer le fonctionnement normal à long terme du système.

Impact des conditions environnementales sur la performance

L'environnement de fonctionnement de la machine à conserver affecte considérablement les performances et la stabilité de l'équipement. Une humidité excessive peut provoquer une humidité du système électrique, et une poussière excessive peut aggraver l'usure des équipements ou affecter la sensibilité du capteur. Dans un environnement avec une grande différence de température, l'expansion thermique et la contraction des pièces métalliques affecteront également la précision de positionnement. De plus, des facteurs environnementaux tels que les sources de vibrations et les gaz corrosifs peuvent entraîner des interférences potentielles au fonctionnement de l'équipement. Afin d'améliorer la stabilité du fonctionnement, un contrôle approprié de la température et de l'humidité et des mesures de protection contre la poussière et la corrosion doivent être établis au lieu d'utilisation pour garantir que l'équipement de mise en conserve se trouve dans un environnement de travail relativement stable pendant longtemps.

Facteurs environnementaux et leur impact

| Facteur environnemental | Impact potentiel | Mesures correspondantes |

| Humidité élevée | Risque de court-circuit, dysfonctionnement du capteur | Utilisez des enclos scellés et des déshumidificateurs |

| Niveaux de poussière élevés | Usure accélérée, problèmes de blocage | Appliquer des couvertures de protection et des mesures d'étanchéité |

| Grandes différences de température | Affecte la précision du positionnement | Utilisez des matériaux avec une bonne stabilité thermique |

Niveau de compétence de l'opérateur

Bien que le degré d'automatisation de l'équipement de conserve moderne s'améliore constamment, le niveau de compétence de l'opérateur a toujours un impact important sur l'effet de fonctionnement de l'équipement. Les opérateurs qualifiés peuvent juger des problèmes potentiels en fonction du son de l'équipement, du rythme de fonctionnement, etc., et prendre à l'avance des mesures d'ajustement pour éviter une expansion anormale. Au contraire, un fonctionnement inapproprié, tel que la définition de paramètres incorrects, la lubrification insuffisante ou le défaut de calibrer en place lors du changement de moisissure, peut entraîner une diminution de l'efficacité de fonctionnement de l'équipement ou même une défaillance. Par conséquent, le renforcement de la formation du personnel et des procédures d'exploitation institutionnalisées sont des conditions nécessaires pour assurer le fonctionnement stable des performances de l'équipement.

Mécanisme de gestion et de maintenance de la production

Les performances de l'équipement dépend non seulement de sa propre qualité, mais également du système de gestion quotidien de l'entreprise. Les plans de maintenance scientifique, les systèmes d'inspection standardisés et la division claire des responsabilités peuvent étendre efficacement la durée de vie de l'équipement et maintenir de bonnes conditions de fonctionnement. Ignorer l'entretien quotidien peut facilement conduire à l'accumulation de dangers cachés dans l'équipement et réduire son efficacité. La maintenance régulière, le remplacement des pièces et les améliorations logicielles doivent être incluses dans le système de gestion quotidien de l'entreprise pour établir un ensemble de processus de maintenance de l'équipement quantifiables et traçables, qui auront un effet positif sur la sécurité et la stabilité du fonctionnement de l'équipement en conserve.

Méthodes systématiques pour peut faire de la machine Entretien de l'équipement et gestion de la vie

Établissement d'un système de maintenance régulière

Les machines de fabrication sont sujettes à l'usure, au relâchement, à l'accumulation de poussière et à d'autres problèmes pendant le fonctionnement à long terme. Par conséquent, l'établissement d'un système de maintenance régulière clair est la condition préalable de base pour assurer le fonctionnement normal de l'équipement. Le cycle de maintenance est généralement formulé en fonction de l'intensité et de l'environnement de travail de l'équipement, et peut être divisé en inspection quotidienne, inspection hebdomadaire, inspection mensuelle et inspection trimestrielle. Les contenus d'inspection courants comprennent l'état de lubrification, l'état de resserrement des boulons, la sécurité de la connexion électrique, l'état d'usure des moisissures, etc.

Gestion du système de lubrification

Le système de lubrification est une garantie importante pour le fonctionnement stable de l'équipement mécanique. Pendant le fonctionnement de la machine à faire des canettes, les pièces clés telles que les rails de guidage, les roulements, les engrenages et les bielles de connexion doivent être lubrifiés en continu, sinon l'usure sera aggravée, ce qui entraînera un coin ou même endommagé les pièces mobiles. Il est recommandé d'utiliser un système de lubrification centralisé ou un dispositif de remplissage quantitatif, et de vérifier régulièrement le niveau d'huile, la viscosité et si l'huile de lubrification est mélangée avec des impuretés. Une mauvaise lubrification est l'une des causes courantes des défaillances de la machine à faire, de sorte que la gestion du système de lubrification doit être institutionnalisée et intégrée dans le flux de travail quotidien des opérateurs.

Suivi de l'état des composants et stratégie de remplacement

Au fur et à mesure que la machine à conserver accumule le temps de fonctionnement, certains composants (tels que les moules, les couplages, les ceintures, les roulements, etc.) produiront des degrés différents de fatigue ou d'usure. Afin de prolonger la durée de vie de l'ensemble de la machine, un système de surveillance de l'état des composants doit être établi pour collecter ses paramètres de fonctionnement (tels que l'élévation de la température, les vibrations, le son de fonctionnement, les changements dimensionnels, etc.) pour l'analyse des données et la prédiction de la vie. Pour les composants qui approchent de la vie critique, il est recommandé d'adopter une stratégie de remplacement prévue pour éviter l'arrêt de la machine ou les anomalies de la qualité des produits en raison de dommages soudains.

Protection et inspection des systèmes électriques

L'équipement en conserve est généralement équipé de composants électriques tels que des moteurs, des contrôleurs PLC, des onduleurs, des capteurs, etc. Par conséquent, dans l'environnement de fonctionnement de l'équipement, la vapeur d'eau doit être empêchée de pénétrer dans le cage de commande, les lignes et les interfaces doivent être nettoyées régulièrement et la mise à la terre doit être vérifiée pour s'assurer que le système électrique est en bon état. Pour les modules de contrôle importants, il est recommandé de mettre en place des circuits de protection indépendants et des mécanismes d'alarme pour traiter des facteurs instables tels que les fluctuations de tension et les surcharges du moteur. Les tests d'isolation réguliers et les inspections d'imagerie thermique des systèmes électriques peuvent également aider à prévenir les dangers cachés potentiels.

Standardisation des procédures d'exploitation

L'opération standardisée peut non seulement réduire le risque de désactivation, mais également réduire la charge de fonctionnement de l'équipement. Les procédures de fonctionnement détaillées doivent être formulées pour l'équipement de mise en conserve, couvrant la séquence de démarrage, le réglage des paramètres, le réglage de la charge, le processus d'arrêt, etc., et l'effet de formation doit être amélioré par des diagrammes ou des vidéos. Les opérateurs d'équipement doivent maîtriser les capacités et les contre-mesures de jugement anormaux de base, comme l'identification des bruits anormaux et l'identification de mauvais pressage. La normalisation du fonctionnement est une garantie importante pour prolonger la durée de vie de l'équipement et améliorer l'efficacité opérationnelle.

Suggestions de procédure de fonctionnement standardisées

| Étape opérationnelle | Exigences opérationnelles clés | But et précautions |

| Pré-démarrer | Vérification de la lubrification, vérification électrique, statut de garde de sécurité | Empêche les défauts et les mauvais opérations |

| Configuration des paramètres | Réglage de la pression, de la vitesse et de la synchronisation | Assurer les conditions appropriées par produit |

| Running normal | Surveiller le son, les vibrations, les alarmes | Détection précoce des conditions anormales |

| Fermer | Arrêter le matériau, arrêter la presse, couper la puissance | Évite la pression mécanique des chocs et des résidus |

Nettoyage et contrôle environnemental

L'environnement de production de mise en conserve produit généralement des polluants tels que les copeaux métalliques, l'huile lubrifiante et la poussière. Si ces substances s'accumulent dans les lacunes de l'équipement, les systèmes de transmission ou les composants de contrôle, ils augmenteront le risque d'usure et de défaillance. La surface de l'équipement, les rails de guidage et le système de dissipation thermique doivent être nettoyés régulièrement, tout en maintenant la circulation de l'air et la prévention des poussières dans la zone de l'usine. Pour les environnements avec une humidité élevée, une déshumidification ou des mesures de température constante doivent être prises pour éviter la rouille des composants ou la défaillance du système de contrôle. Un bon environnement de fonctionnement peut non seulement améliorer l'efficacité de l'équipement, mais également aider à prolonger la durée de vie des composants mécaniques.

Surveillance et analyse des paramètres de fonctionnement

En collectant et en enregistrant les paramètres de fonctionnement de la machine à conserver (tels que la vitesse, la température, la pression, le courant, etc.), une base de données de fonctionnement de l'équipement peut être construite pour l'analyse des tendances à long terme et la prédiction des défauts. L'équipement avancé peut être équipé d'un système de surveillance en temps réel pour télécharger des données clés sur la plate-forme de contrôle centrale pour la surveillance à distance et l'alerte précoce. L'accumulation de données d'exploitation aide les entreprises à découvrir des schémas anormaux, à intervenir dans l'état de l'équipement en temps opportun, à améliorer encore les stratégies de maintenance et à réduire la possibilité de défaillances soudaines.

Mécanisme de gestion de la vie et de maintenance de la moisissure

Le moule est un composant à haute fréquence de consommation dans le processus de mise en conserve, et sa précision et sa vie ont un impact direct sur la qualité du produit. L'entreprise doit enregistrer le temps d'utilisation, le nombre d'enregistrements de traitement et de remplacement de chaque ensemble de moules et saisir leur statut d'usure grâce à des inspections régulières. Il est recommandé de nettoyer, d'huile, de maintenir et de stocker le moule dans un environnement sec et sans impact avant et après chaque utilisation. Dans le même temps, le moule doit être empêché d'être heurté ou stressé pendant le serrage et le démontage pour assurer sa précision d'utilisation répétée.

Système d'enregistrement et d'analyse des défauts

La cause, le processus de traitement et le temps de récupération de chaque défaillance de l'équipement doivent être enregistrés en détail pour former un fichier de fonctionnement de l'équipement. Grâce à une classification systématique, les types de défauts communs et leurs modèles d'occurrence peuvent être analysés, afin d'optimiser les stratégies de maintenance et d'améliorer les procédures de fonctionnement. Il est recommandé d'utiliser des méthodes électroniques pour la gestion des enregistrements afin de faciliter les statistiques et l'examen. Combinée à la méthode du cycle PDCA (plan-do-cocheck-act), le processus de gestion de l'équipement peut être optimisé en continu pour améliorer la fiabilité globale.

Types de défauts communs et causes possibles

| Type de défaut | Symptômes | Causes possibles |

| Peut déformation | Forme irrégulière, scellage pauvre | Moule en vrac, désalignement des cylindres |

| Augmentation du bruit | Son de course anormal, vibrations | Usure de roulement, composants lâches |

| Alarmes fréquentes | Arrêts répétés, sauts de paramètres | Erreur de contrôle, dérive du capteur |

| Vitesse du cycle lent | Taux de production sensiblement plus lent | Vieillissement du moteur, charge mécanique accrue |

Réflexion sur la gestion des coûts du cycle de vie

L'entretien de l'équipement doit non seulement se concentrer sur le dépannage, mais devrait commencer à partir du coût complet du cycle de vie, considérer de manière approfondie divers facteurs tels que le coût d'approvisionnement, le coût de maintenance, les dépenses de consommation d'énergie et la perte de temps d'arrêt. Grâce à l'investissement raisonnable de l'équipement, à l'allocation des ressources de maintenance et à la transformation technologique, le contrôle des coûts à long terme et l'équilibre de l'efficacité de l'équipement peuvent être obtenus. La gestion de la vie comprend non seulement la maintenance matérielle, mais aussi les mises à niveau logicielles et la formation du personnel, qui nécessitent une promotion coordonnée multidimensionnelle. Le cœur de la gestion des coûts du cycle de vie est d'améliorer progressivement la valeur complète de l'équipement en fonction des données.