Aperçu des exigences de sécurité dans la fabrication de canettes aérosols

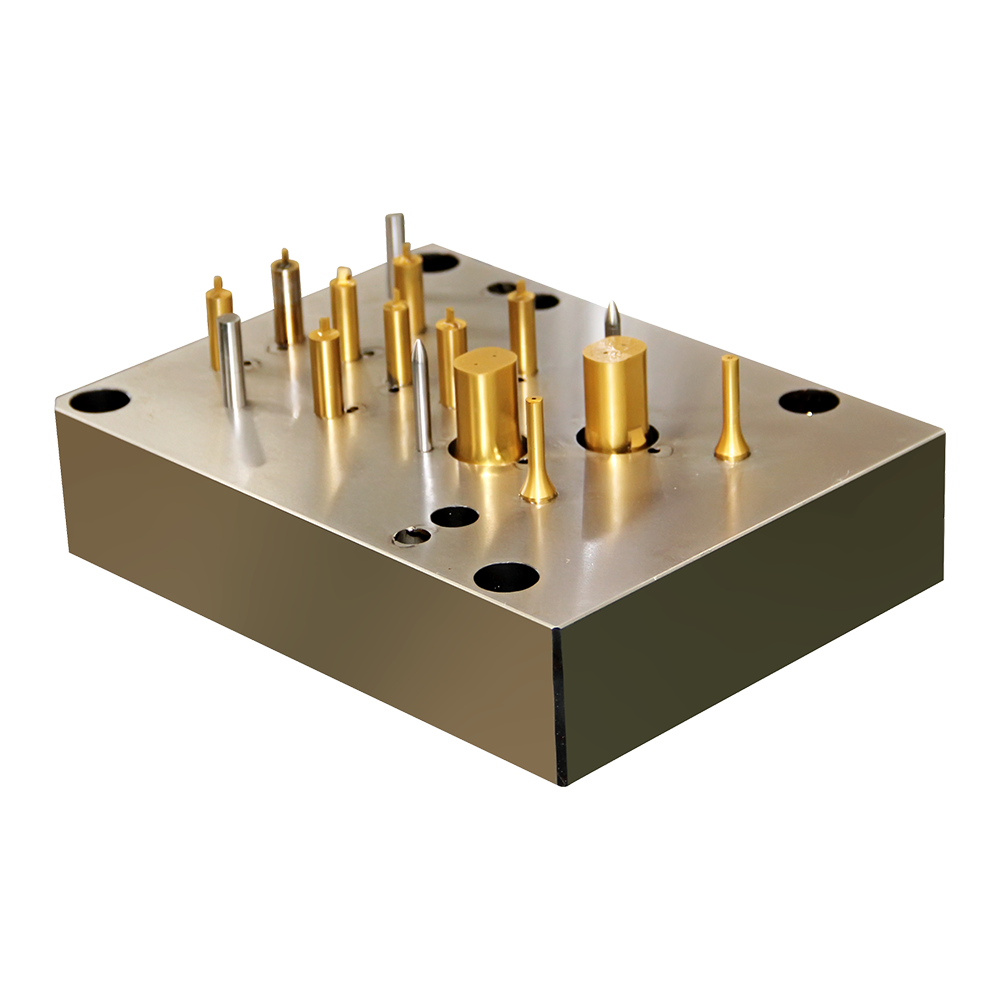

Les machines de fabrication de bombes aérosols sont largement utilisées dans les industries de l'emballage et du formage des métaux, où elles gèrent des processus tels que le formage de gobelets, l'étirage du corps, le détourage, la rétreint et les tests de pression. Ces machines fonctionnent à des vitesses élevées et impliquent des mouvements mécaniques, de l'air comprimé, des systèmes électriques et parfois des propulseurs inflammables. En raison de ces caractéristiques, les dispositifs de protection de sécurité constituent un élément essentiel de la conception de la machine plutôt qu'un ajout facultatif. Les machines modernes de fabrication d'aérosols sont généralement équipées d'un ensemble complet de dispositifs de sécurité destinés à protéger les opérateurs, à maintenir une production stable et à réduire le risque d'accidents lors du fonctionnement quotidien.

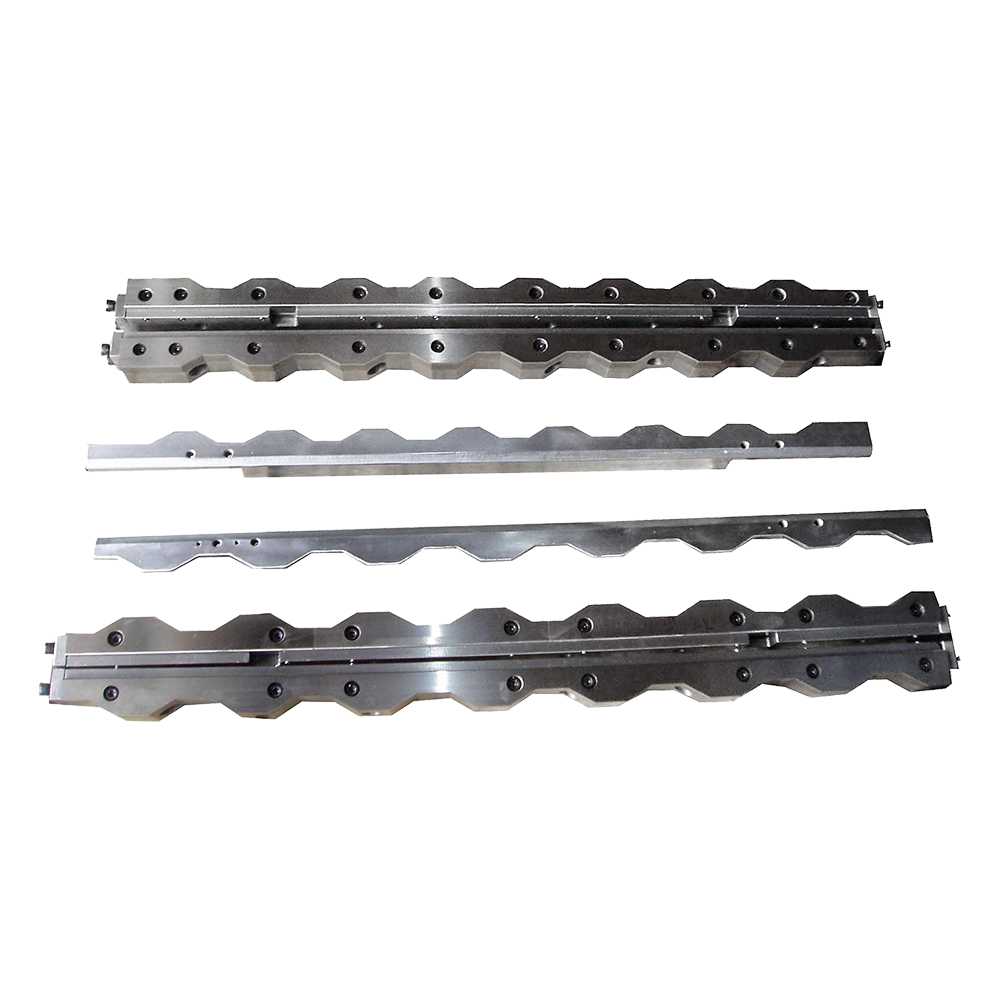

Enceintes de protection et protections physiques

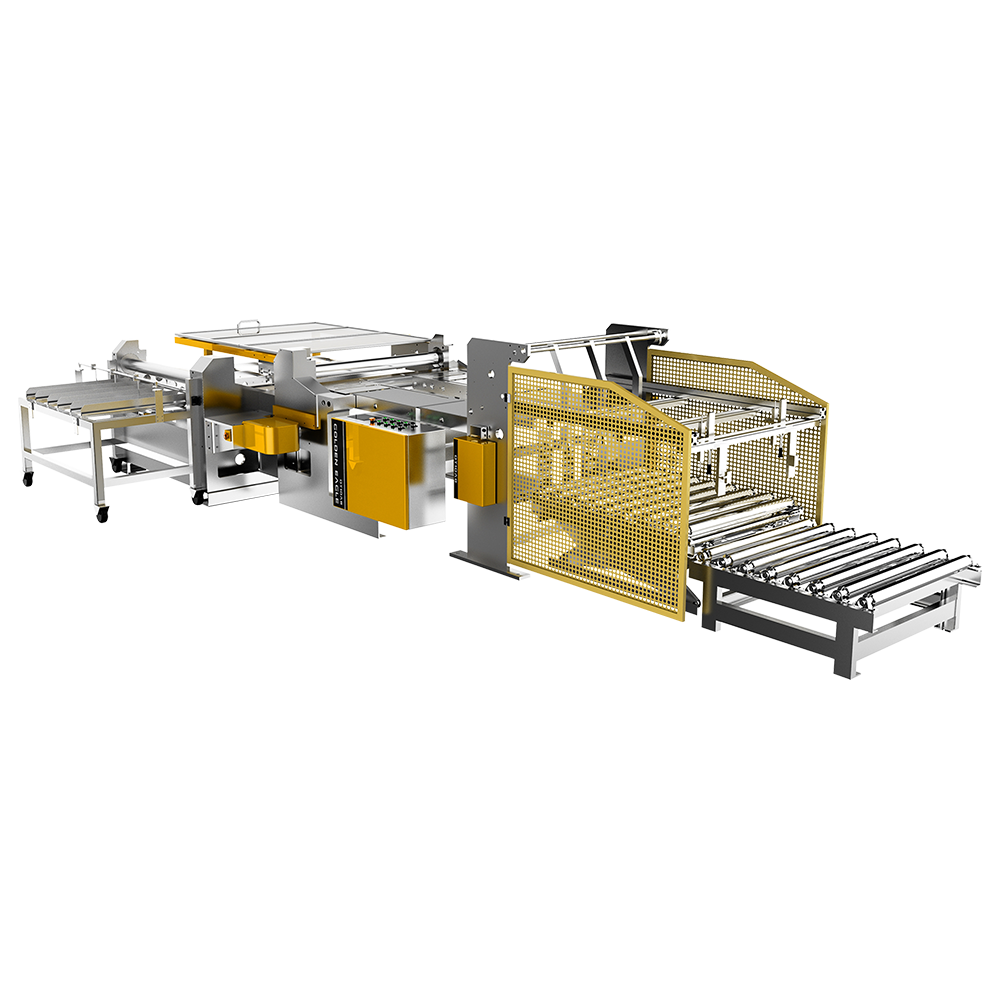

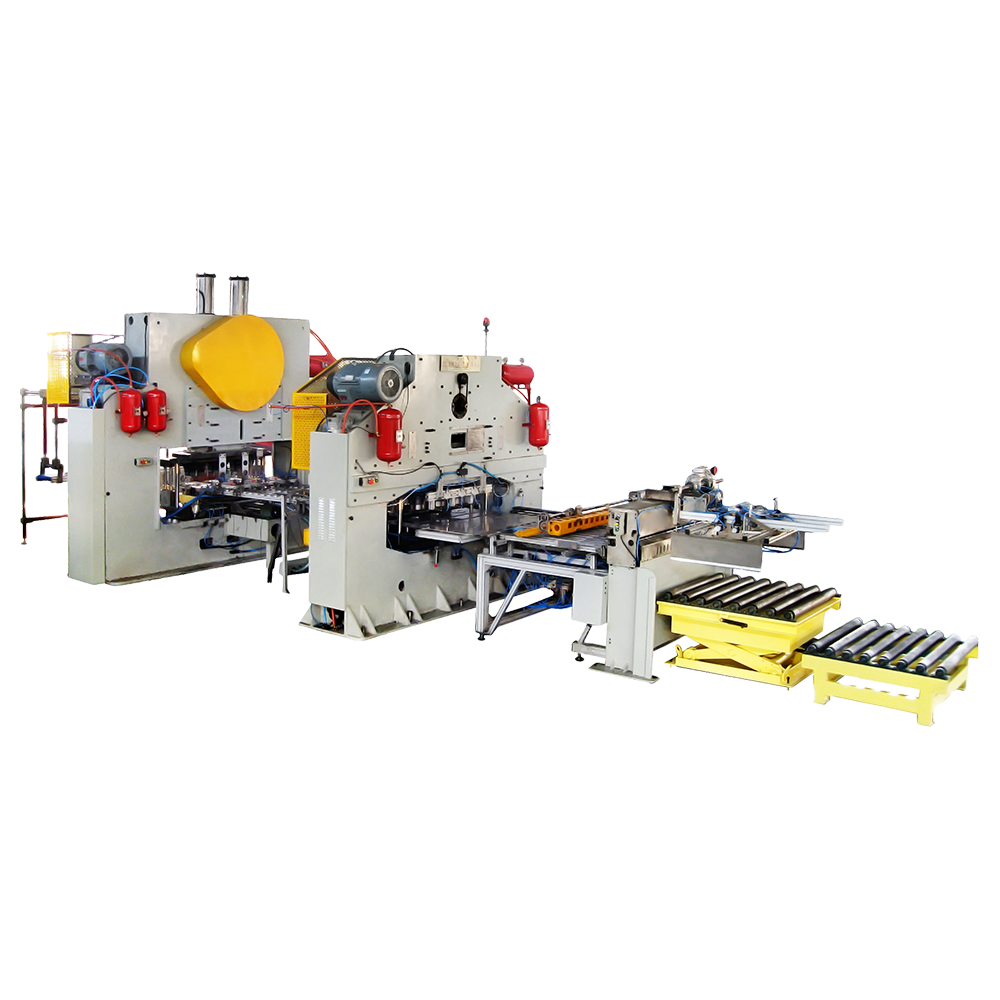

L’un des dispositifs de protection de sécurité les plus fondamentaux sur une machine de fabrication de bombes aérosols est la protection physique ou l’enceinte. Ces protections sont généralement installées autour des pièces mobiles telles que les arbres rotatifs, les courroies, les chaînes et les stations de formage. Leur fonction principale est d'empêcher tout contact direct entre l'opérateur et les composants mécaniques dangereux. Des matériaux transparents tels que le polycarbonate renforcé sont souvent utilisés pour les enceintes, permettant aux opérateurs d'observer le processus de production tout en maintenant une barrière physique. Des protections correctement conçues aident également à contenir les débris ou les fragments métalliques qui pourraient être générés lors de conditions de fonctionnement anormales.

Systèmes d'arrêt d'urgence

Les systèmes d’arrêt d’urgence constituent une exigence de sécurité standard pour les machines de fabrication de bombes aérosols. Ces systèmes sont généralement constitués de boutons d'arrêt d'urgence placés bien en vue et accessibles rapidement par les opérateurs depuis plusieurs positions autour de la machine. Lorsqu'il est activé, l'arrêt d'urgence coupe immédiatement l'alimentation des composants critiques de la machine, ce qui entraîne un arrêt contrôlé du mouvement. Cette fonctionnalité est particulièrement importante dans les situations où un opérateur détecte un son anormal, un bourrage ou une condition dangereuse. La présence de plusieurs points d'arrêt d'urgence garantit qu'une intervention rapide est possible quel que soit l'endroit où se trouve l'opérateur.

Sécurité électrique et protection des commandes

Les systèmes électriques des machines de fabrication de bombes aérosols sont conçus avec plusieurs couches de protection. Les armoires de commande sont généralement fermées et mises à la terre pour réduire le risque de choc électrique. Les disjoncteurs, les relais de surcharge et les fusibles sont utilisés pour protéger les composants électriques contre un courant excessif ou des courts-circuits. De nombreuses machines intègrent également des circuits de commande basse tension pour les interfaces opérateur, ce qui réduit encore davantage les risques potentiels. Un étiquetage clair et des schémas de câblage organisés contribuent à des activités de maintenance et de dépannage plus sûres.

Dispositifs de verrouillage sur les portes d'accès

Les dispositifs de verrouillage sont généralement installés sur les portes d'accès et les panneaux de maintenance des machines de fabrication de bombes aérosols. Ces dispositifs sont conçus pour arrêter automatiquement le fonctionnement de la machine lorsqu'une porte ou un panneau est ouvert. Cela empêche la machine de fonctionner pendant qu'un opérateur effectue des tâches de réglage, de nettoyage ou de maintenance à l'intérieur de la zone surveillée. Les verrouillages permettent de garantir que les pièces mobiles sont complètement arrêtées avant que l'accès ne soit accordé, réduisant ainsi le risque de contact accidentel avec les composants mécaniques.

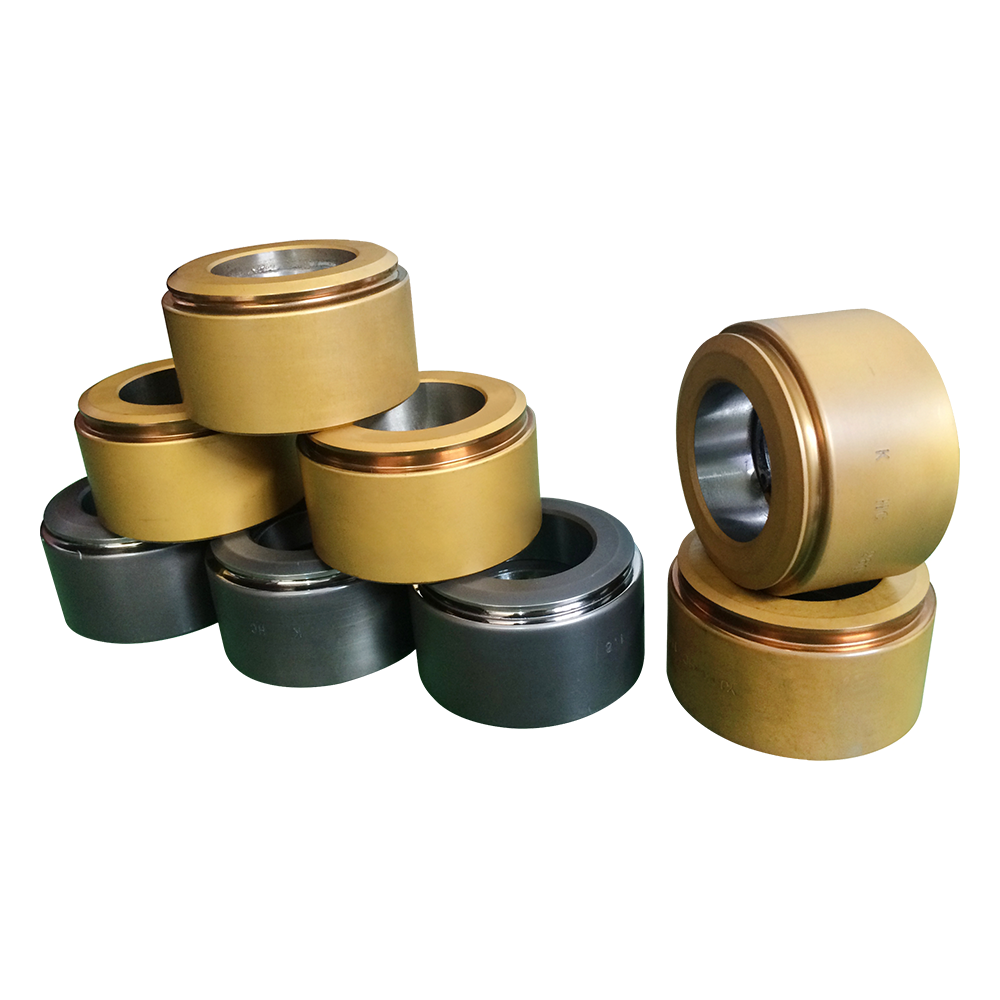

Mesures de sécurité pneumatiques et hydrauliques

Beaucoup machines de fabrication d'aérosols s'appuyer sur des systèmes pneumatiques ou hydrauliques pour entraîner les mécanismes de formage et de transfert. Les dispositifs de protection de sécurité de ces systèmes comprennent des régulateurs de pression, des soupapes de décharge et des capteurs de pression. Ces composants aident à maintenir la pression du système dans les limites de fonctionnement sûres. En cas de pic de pression ou de fuite, les soupapes de décharge peuvent libérer l'excès de pression pour éviter tout dommage ou toute défaillance soudaine d'un composant. Des vannes d'arrêt clairement identifiées permettent également aux opérateurs d'isoler les sources d'énergie pendant la maintenance.

Fonctionnalités de prévention des incendies et des explosions

Bien que la fabrication des bombes aérosols implique principalement le formage du métal, les considérations de sécurité liées aux risques d'incendie et d'explosion restent pertinentes, en particulier dans les installations où des propulseurs ou des substances inflammables sont présents à proximité. Les machines peuvent être conçues avec des composants résistants aux étincelles, une mise à la terre appropriée et un contrôle des décharges statiques pour réduire les risques d'inflammation. Des systèmes de ventilation sont souvent intégrés pour éviter l'accumulation de vapeurs inflammables. Ces mesures fonctionnent ensemble pour créer un environnement de production plus sûr dans les installations manipulant des produits liés aux aérosols.

Réduction du bruit et protection des opérateurs

Les machines produisant des aérosols à grande vitesse peuvent générer un bruit considérable pendant leur fonctionnement. Pour résoudre ce problème, les fabricants intègrent souvent des fonctionnalités de réduction du bruit telles que des boîtiers insonorisants et des supports d'isolation contre les vibrations. Bien que ces caractéristiques ne soient pas des dispositifs de sécurité traditionnels au sens mécanique du terme, elles jouent un rôle important dans la protection auditive de l'opérateur et dans l'amélioration du confort du lieu de travail. Les niveaux de bruit réduits permettent également aux opérateurs de détecter plus facilement les sons inhabituels pouvant indiquer un problème en développement.

Détection automatique des défauts et alarmes

Les machines modernes de fabrication de bombes aérosols sont fréquemment équipées de capteurs et de systèmes de surveillance qui détectent les conditions de fonctionnement anormales. Il peut s'agir de capteurs de bourrages, d'irrégularités de pression ou de surcharges de moteur. Lorsqu'un défaut est détecté, la machine peut s'arrêter automatiquement et déclencher des alarmes visuelles ou sonores. Cela protège non seulement l'équipement contre les dommages, mais réduit également le risque de blessure en alertant les opérateurs des dangers potentiels avant qu'ils ne s'aggravent.

Interface opérateur et affichage des informations de sécurité

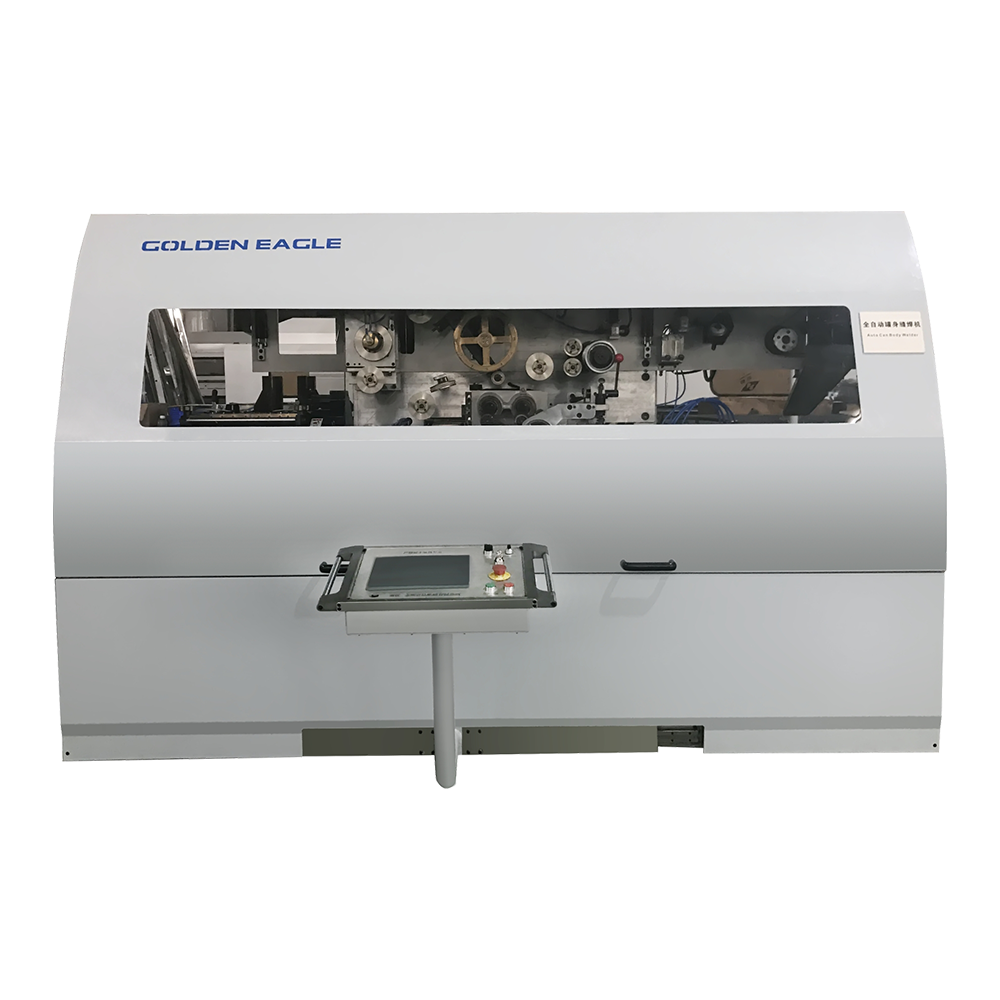

L’interface homme-machine joue un rôle important dans la sécurité globale. Les écrans tactiles ou les panneaux de commande des machines aérosols affichent souvent des données de fonctionnement en temps réel, des messages d'avertissement et des instructions de sécurité. Des icônes claires, un texte lisible et des structures de menus logiques aident les opérateurs à comprendre rapidement l'état de la machine. Lorsque les alertes liées à la sécurité sont clairement communiquées, les opérateurs peuvent réagir plus efficacement aux situations anormales.

Conformité aux normes de sécurité de l'industrie

Les machines de fabrication de bombes aérosols sont généralement conçues pour se conformer aux normes de sécurité internationales et régionales pertinentes. Il peut s'agir de directives sur la sécurité des machines, de réglementations sur la sécurité électrique et de directives de sécurité sur le lieu de travail. La conformité garantit que les dispositifs de protection de sécurité sont non seulement présents mais également conçus et testés selon des critères établis. Pour les utilisateurs finaux, cela garantit que la machine répond aux attentes de sécurité communément acceptées.

Formation et soutien à la sécurité opérationnelle

Même si les dispositifs de protection de sécurité sont intégrés à la machine, leur efficacité est étroitement liée à la formation des opérateurs et à leur utilisation appropriée. Les fabricants de machines fournissent souvent des manuels de sécurité, des directives d'utilisation et une assistance à la formation pour aider les utilisateurs à comprendre le fonctionnement de chaque dispositif de sécurité. Une documentation claire garantit que les opérateurs savent comment répondre aux alarmes, utiliser correctement les arrêts d'urgence et suivre les procédures de sécurité pendant l'installation et la maintenance.

Considérations de sécurité liées à la maintenance

Un entretien régulier est essentiel pour garantir que les dispositifs de protection de sécurité continuent de fonctionner comme prévu. Les machines de fabrication de bombes aérosols sont généralement conçues dans un souci de sécurité de maintenance, offrant des points de verrouillage et un accès clair aux zones de service. Les dispositions de verrouillage et d'étiquetage permettent d'isoler les sources d'énergie en toute sécurité pendant l'entretien. Cela réduit le risque de démarrage accidentel pendant que le personnel de maintenance travaille sur la machine.

Dispositifs de protection de sécurité courants dans les machines de fabrication de canettes aérosols

| Dispositif de sécurité | Fonction principale | Domaine d'application typique |

| Gardes physiques | Eviter tout contact avec les pièces mobiles | Stations de formage et systèmes d'entraînement |

| Boutons d'arrêt d'urgence | Arrêt immédiat en cas d'urgence | Points d'accès opérateur |

| Commutateurs de verrouillage | Arrêter la machine lorsque les portes sont ouvertes | Panneaux d'accès et enceintes |

| Soupapes de surpression | Niveaux de pression du système de contrôle | Circuits pneumatiques et hydrauliques |

| Systèmes d'alarme | Alerter les opérateurs des défauts | Panneaux de contrôle et interfaces |

Intégration des dispositifs de sécurité avec l'efficacité de la production

Les dispositifs de protection de sécurité dans les machines de fabrication de bombes aérosols sont de plus en plus conçus pour fonctionner en harmonie avec l'efficacité de la production. Plutôt que de ralentir les opérations, des systèmes de sécurité bien intégrés contribuent à maintenir une production stable en évitant les dommages et en réduisant les temps d'arrêt causés par des accidents ou des pannes mécaniques. La détection automatisée des défauts, par exemple, permet de résoudre les problèmes rapidement, ce qui favorise une production cohérente sans compromettre la sécurité des opérateurs.

Adaptabilité à différents environnements de production

Les machines de fabrication de bombes aérosols sont utilisées dans divers environnements de production, des usines industrielles à grande échelle aux lignes de fabrication plus compactes. Les dispositifs de protection de sécurité sont souvent conçus en tenant compte de cette adaptabilité. Des configurations de protection réglables, un placement flexible d'arrêt d'urgence et des paramètres d'alarme configurables permettent à la machine de répondre aux besoins de sécurité dans différentes configurations et conditions de fonctionnement.

Performances de sécurité et fiabilité à long terme

L'efficacité à long terme des dispositifs de protection de sécurité dépend à la fois de la qualité de la conception et de l'inspection de routine. Les fabricants sélectionnent généralement des matériaux durables et des composants fiables pour les systèmes liés à la sécurité afin de garantir des performances stables sur de longues périodes. Lorsqu'ils sont combinés à des inspections programmées et au remplacement rapide des pièces usées, ces dispositifs continuent de fournir une protection constante tout au long de la durée de vie de la machine.