Introduction à Can Making Machines

La machine à faire est un équipement essentiel dans l'industrie de l'emballage moderne, permettant la production de masse de canettes métalliques utilisées pour les aliments, les boissons, les aérosols et d'autres produits. Dans l'environnement de fabrication au rythme rapide d'aujourd'hui, la demande d'emballages efficaces, précis et hygiénique a fait de la boîte de canneaux de la pierre angulaire de la fabrication des canettes. Ils sont conçus pour transformer les matières premières telles que l'aluminium et l'acier en filet en conteneurs fonctionnels qui répondent aux normes de l'industrie strictes pour la sécurité, la durabilité et la durée de conservation.

L'industrie de la fabrication de la boîte a évolué considérablement au cours des dernières décennies, passant des méthodes de fabrication manuelle à des lignes de production entièrement automatisées capables de produire des milliers de canettes par heure. Cette transformation a été motivée par plusieurs facteurs: la demande mondiale croissante de marchandises emballées, la nécessité d'un emballage léger mais solide et de l'importance croissante de la durabilité. Alors que les préférences des consommateurs se déplacent vers la commodité et les emballages écologiques, les fabricants ont investi massivement dans les technologies avancées de la ligne de production.

L'une des principales forces de la boîte de boîte moderne se présente dans sa polyvalence. Une seule installation de production peut produire des formats de CAN différents - des canettes en deux pièces pour les boissons aux canettes en trois pièces pour les aliments transformés - en utilisant la même machinerie ou adaptable. Cette flexibilité permet aux fabricants de répondre rapidement aux tendances du marché, aux demandes saisonnières et aux exigences spécifiques au client.

En plus des emballages alimentaires et boissons, peut faire des machines jouent également un rôle essentiel dans des industries telles que les produits pharmaceutiques, les cosmétiques et les produits chimiques. Par exemple, les canettes d'aérosols sont largement utilisées pour les produits de soins personnels, les nettoyeurs de ménages et les lubrifiants industriels. Chaque application nécessite différentes spécifications de conception, normes de revêtement et méthodes d'étanchéité, qui sont incorporées dans la ligne de production pour assurer l'intégrité des produits et la conformité aux réglementations de sécurité.

Une autre considération importante dans le processus de fabrication de la boîte est le contrôle de la qualité. Les machines à canaux automatiques modernes sont équipées de capteurs de précision, de systèmes d'inspection de vision et de surveillance en temps réel pour détecter des défauts tels que les bosses, les coutures mal alignées ou les irrégularités de revêtement. Cela garantit que chaque métal peut quitter la ligne de production répond aux critères de qualité stricts fixés par les fabricants et les organismes de réglementation.

Pour comprendre l'importance de la fabrication de machines, il est également utile de reconnaître leur contribution aux chaînes d'approvisionnement mondiales. Les canettes sont légères, empilables et hautement recyclables, ce qui en fait un choix idéal pour le transport longue distance et les solutions d'emballage durables. Sans une boîte efficace de formation, de la couture et des technologies d'étanchéité, de nombreux produits que nous consommons quotidiennement auraient une durée de conservation beaucoup plus courte et seraient plus sujettes à la contamination.

L'industrie de la fabrication de la boîte est devenue une partie intégrante de la vie moderne, et avec les innovations continues de la fabrication automatique des canettes et des canettes de production, il continue de façonner la façon dont les produits sont emballés et livrés aux consommateurs du monde entier. Comprendre le fonctionnement de ces machines, les types disponibles et les considérations clés lorsqu'ils y investissent peuvent aider les entreprises à prendre des décisions éclairées et à rester compétitives dans ce secteur très dynamique.

Types de canettes de fabrication de machines

La fabrication de machines peut être classée de plusieurs manières, mais l'une des méthodes les plus pratiques consiste à les classer en fonction du type de canettes qu'ils produisent et du niveau d'automatisation impliqué. Ces classifications aident non seulement les fabricants à choisir l'équipement le plus approprié pour leurs besoins, mais influencent également des facteurs tels que la capacité de production, la rentabilité et les exigences de maintenance.

Basé sur Peut taper

Du point de vue de la conception, les canettes sont généralement divisées en canettes en deux pièces et canettes en trois pièces, chacune nécessitant des processus de fabrication et des machines différents.

Les machines à faire deux pièces sont principalement utilisées dans la production de canettes de boissons, en particulier les canettes en aluminium pour les boissons gazeuses, les jus et les boissons énergisantes. Ces canettes se composent d'un seul corps formé à partir d'un disque de métal et d'un couvercle séparé. Le processus de production implique généralement la technologie de dessin et de repassage (D&I), où une feuille plate d'aluminium est entraînée en forme de tasse, puis reproduite dans la hauteur et l'épaisseur finales. Cette méthode permet une production à grande vitesse et garantit que le corps de la boîte a une surface lisse et transparente, ce qui améliore la durabilité et empêche les fuites. Les machines en deux pièces sont idéales pour les usines de fabrication de boissons à grande échelle où la production peut atteindre des dizaines de milliers de canettes par heure.

En revanche, la fabrication de machines, en revanche, est plus courante dans l'industrie alimentaire et certaines applications d'emballage industrielles. Ces canettes sont constituées d'un corps cylindrique et de deux pièces d'extrémité (haut et en bas). Le processus de fabrication consiste à former le corps à partir d'une feuille plate, à souder ou à souder la couture latérale, puis à courir les extrémités après le remplissage. Les machines à trois pièces peuvent offrir plus de flexibilité en termes de taille et de forme, ce qui les rend adaptés à des produits tels que les légumes en conserve, les soupes, la peinture et les conteneurs chimiques. Ils peuvent également être produits en plus petites quantités sans modifications significatives de la ligne de production, ce qui profite aux fabricants de plusieurs catégories de produits.

En plus de ces catégories principales, il existe des canettes spécialisées pour fabriquer des machines pour des produits tels que des canettes d'aérosols, qui nécessitent des conceptions spécifiques résistantes à la pression et une extrémité facile à ouverte, la fabrication de machines, qui incorporent des couvercles marqués pour la commodité des consommateurs. Chaque type de peut exiger son propre ensemble d'équipements de formation, de revêtement et d'inspection pour garantir les performances et la sécurité du produit.

Le tableau ci-dessous résume les principales différences entre les machines de fabrication de deux pièces et de trois pièces:

| Can Type | Description de la structure | Matériaux typiques | Applications communes | Vitesse de production |

| Deux pièces peuvent | Corps monobloc avec couvercle séparé | Aluminium | Boissons gazeuses, bière, jus | Très haut (jusqu'à 2000 canettes / min) |

| Trois pièces | Corps cylindrique avec des extrémités supérieures et inférieures | Acier en filet, aluminium | Nourriture en conserve, peinture, produits chimiques | Modéré (100–600 canettes / min) |

Basé sur l'automatisation

Une autre classification importante pour la fabrication de machines est le niveau d'automatisation. Les fabricants choisissent souvent entre les machines manuelles, semi-automatiques et entièrement automatiques en fonction de leurs exigences de production, de leur budget et de leurs capacités de main-d'œuvre.

Manuel peut faire que les machines nécessitent une implication importante de l'opérateur dans les matériaux d'alimentation, l'alignement des composants et le lancement des opérations de formation ou de couture. Ils sont le plus souvent utilisés dans des ateliers à petite échelle ou pour le prototypage et le test de nouvelles conceptions. Bien qu'ils offrent de faibles coûts initiaux, leur capacité de production est limitée et la cohérence peut être affectée par l'erreur humaine.

Semi-automatique peut faire des machines à trouver un équilibre entre les systèmes manuels et entièrement automatiques. Certaines opérations, telles que l'alimentation et le positionnement, peuvent encore nécessiter une entrée manuelle, mais des processus tels que le soudage, les flancs ou la couture sont automatisés. Ce type d'équipement convient aux usines de taille moyenne qui ont besoin de flexibilité mais qui souhaitent également améliorer la vitesse de production et la précision.

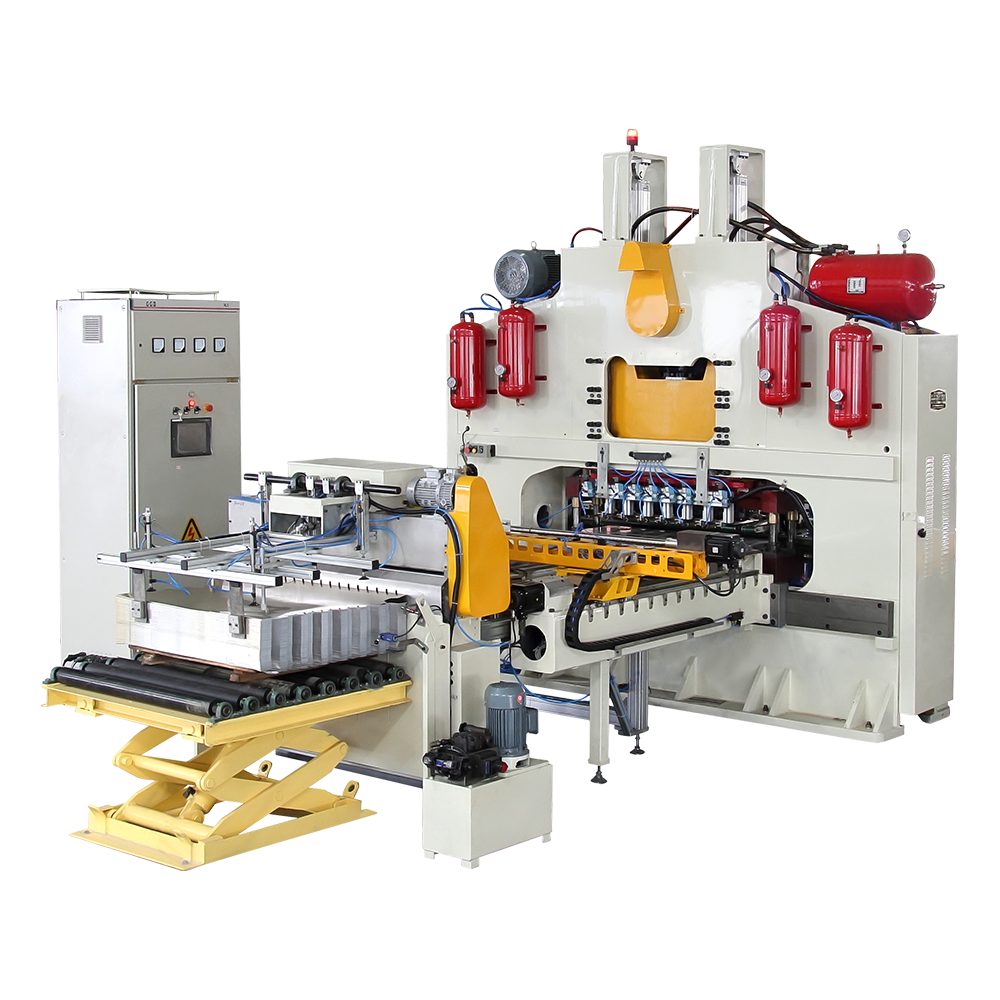

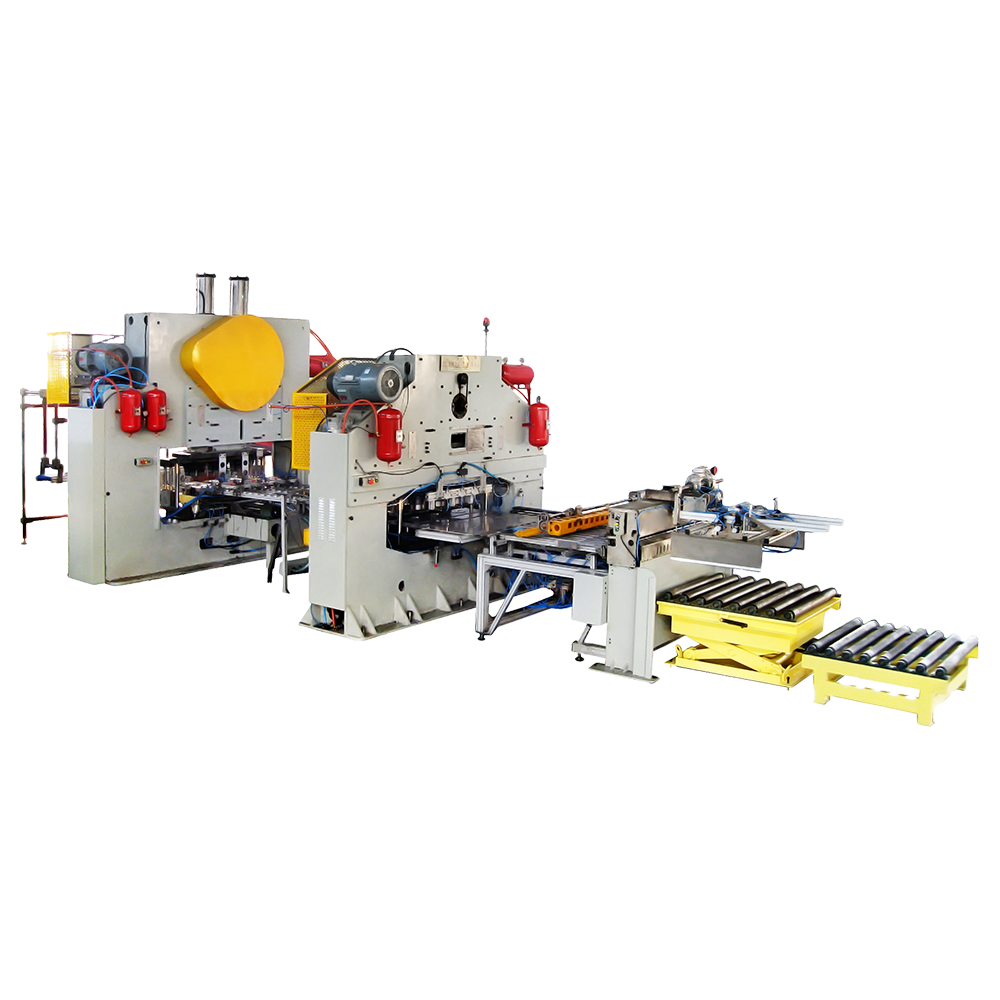

Entièrement automatique, faire en sorte que les machines intègrent toutes les étapes du processus - de l'alimentation des matières premières à la formation, au soudage, au revêtement et à la couture - avec une intervention humaine minimale. Équipées de systèmes de contrôle avancés, ces machines peuvent maintenir une qualité cohérente et fonctionner en continu pendant de longues périodes. Les lignes entièrement automatisées sont idéales pour les fabricants à grande échelle qui priorisent le débit élevé et les normes de produits cohérentes.

Voici une comparaison des trois niveaux d'automatisation:

| Niveau d'automatisation | Implication de l'opérateur | Vitesse de production | Cas d'utilisation typiques |

| Manuel | Haut | Faible | Petits ateliers, canettes personnalisées |

| Semi-automatique | Moyen | Modéré | Production d'aliments et de boissons à l'échelle moyenne |

| Entièrement automatique | Faible | Haut | Production industrielle à grande échelle |

Composants clés de la fabrication de machines

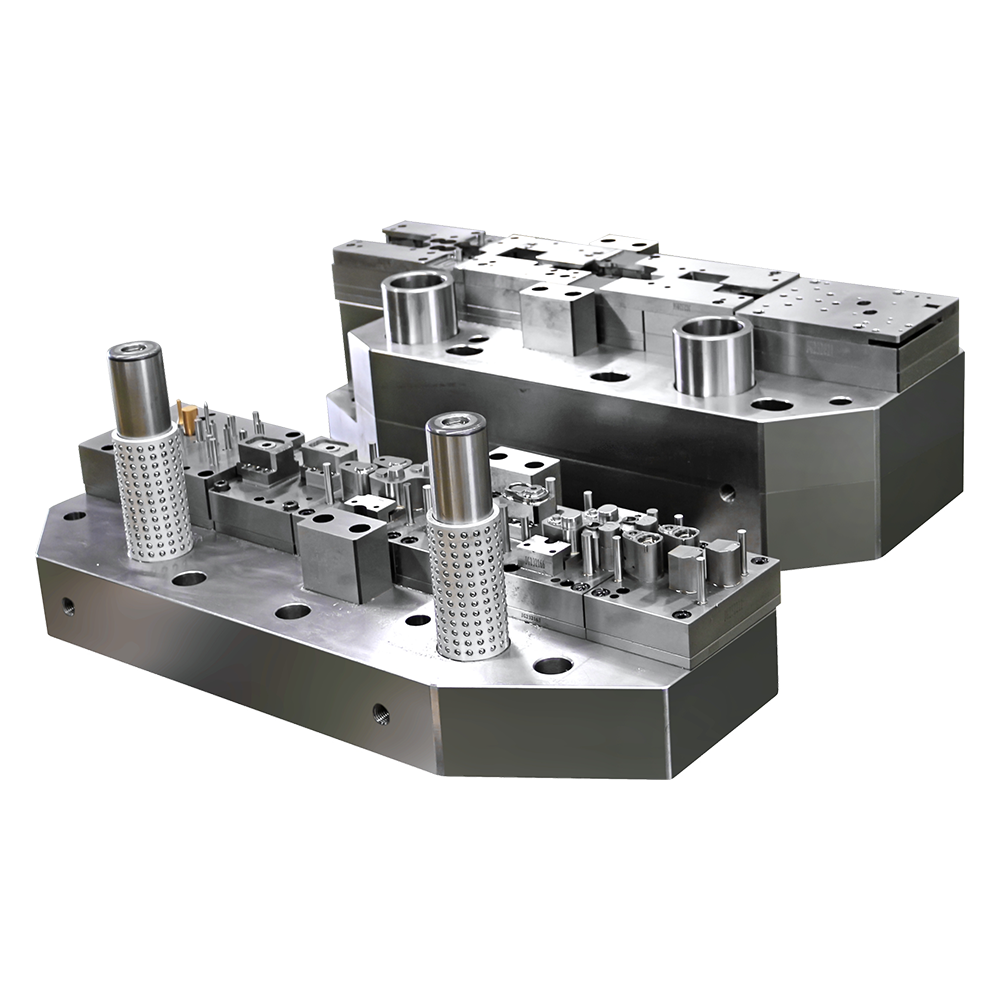

Une machine à faire de la boîte n'est pas un appareil simple et simple - c'est un système coordonné composé de plusieurs composants, chacun remplissant une fonction spécialisée. Comprendre ces composants est essentiel pour évaluer les performances des machines, la planification des calendriers de maintenance et le dépannage des problèmes de production. Bien que la configuration spécifique puisse varier selon que la machine est pour les canettes en deux pièces ou trois pièces, les éléments suivants se trouvent couramment dans les canettes modernes.

Carrosserie

Le fabricant de corps est le cœur de la production de canettes en deux pièces. Il prend une feuille plate de métal (souvent en aluminium pour les canettes de boissons) et la transforme en un corps cylindrique à travers un processus appelé dessin et repassage (D&I). Cela implique de dessiner le métal en forme de tasse, puis de le passer à travers des matrices de repassage pour obtenir la hauteur et l'épaisseur de paroi requises. La précision du fabricant de corps affecte directement les dimensions, la cohérence du poids et l'intégrité structurelle. Dans les lignes à grande vitesse, les fabricants de corps sont capables de produire plus de 2000 canettes par minute, ce qui rend leur précision et leur durabilité essentielles pour répondre aux demandes de production.

Pour la production de canettes à trois pièces, l'étape équivalente est la formation et le soudage du corps, où une feuille plate est roulée dans un cylindre et sa couture est soudée ou soudée. La machine doit assurer un alignement parfait pour éviter les fuites et assurer un traitement en fuite en aval.

Tondeuse

Une fois le corps de canette formé, le coupe-trier garantit que le bord ouvert est parfaitement au niveau et à la bonne hauteur. La coupe supprime tout métal inégal ou en excès de l'étape de formation, garantissant que toutes les canettes ont des dimensions uniformes pour des processus ultérieurs comme les flans et la couture. Un tondeuse de haute qualité réduit également les déchets de matériaux en optimisant la précision de la coupe, qui peut avoir un impact sur les coûts significatif dans les opérations à grande échelle.

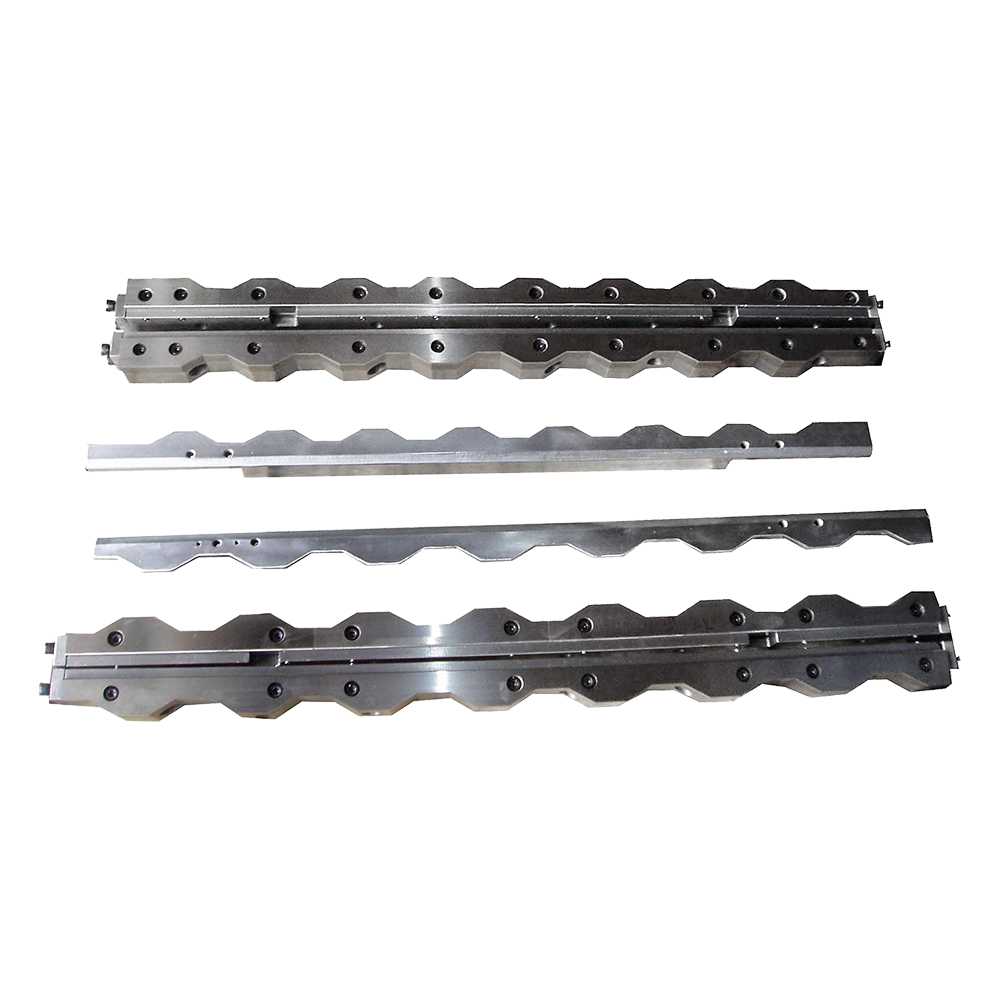

Tablier

Le Tablier est chargé de façonner les bords supérieurs et inférieurs du corps de la boîte vers l'extérieur, créant une bride qui sera plus tard utilisée pour fixer les extrémités de la boîte. Cette étape est essentielle dans la production de CAN en trois pièces, car elle assure un sceau sécurisé et étanche lorsque les extrémités sont cueillies. Pour les canettes en deux pièces, les brideurs ne s'appliquent généralement qu'à l'extrémité ouverte, car le fond est formé dans le corps.

Bergeur

Le perleur forme des crêtes ou des perles horizontales autour du corps de la boîte. Ces perles ajoutent de la résistance et de la rigidité à la boîte, ce qui lui permet de résister à la pression interne (dans le cas des boissons gazeuses) ou des contraintes de manipulation externes pendant le transport. Les perles sont particulièrement importantes pour les canettes alimentaires qui peuvent subir un traitement thermique, car elles aident à prévenir la déformation sous la chaleur et la pression.

Casse

Dans la production de CAN Beverage, la machine à casse réduit le diamètre de l'extrémité ouverte de la CAN pour correspondre à la taille du couvercle. Cela sauve non seulement le matériau dans le processus de fabrication du couvercle, mais fournit également une meilleure surface d'étanchéité. Les machines de rétrécissement modernes utilisent plusieurs étapes incrémentielles pour éviter d'endommager la surface ou la structure de la canette, garantissant que la résistance et l'apparence sont maintenues.

Unités de revêtement et d'impression

Avant ou après la formation, les canettes passent souvent par des unités de revêtement et d'impression pour appliquer des couches de protection et des conceptions décoratives. Les revêtements internes protègent le contenu de la réaction avec le métal, tandis que les revêtements externes empêchent la corrosion et améliorent l'attrait visuel. Les unités d'impression, utilisant souvent l'impression de décalage à grande vitesse, appliquent des graphiques de marque et des informations sur les produits. Ces étapes nécessitent un alignement précis et un contrôle des couleurs pour maintenir la cohérence de la marque.

Marins

Le couturier attache la canette des extrémités (couvercles ou bas) au corps à travers un processus appelé double couture, qui plie et comprime les bords du corps de la boîte et se termine ensemble. Cela crée un sceau hermétique qui empêche les fuites et la contamination. L'intégrité des coutures est critique et les couturiers sont souvent équipés de capteurs de contrôle de la qualité pour détecter tous les défauts en temps réel.

Systèmes d'inspection

Les machines modernes peuvent faire en sorte que les machines intègrent des systèmes d'inspection automatisés qui utilisent des caméras, des capteurs et parfois la technologie des rayons X pour détecter des défauts tels que les bosses, les rayures, les dimensions incorrectes ou les irrégularités de couture. Ces systèmes aident à maintenir les normes de qualité et à réduire les déchets en identifiant les problèmes avant d'atteindre le stade de remplissage.

Convoyeurs et systèmes de manutention des matériaux

Les convoyeurs transportent des canettes entre les différents stades de production, tandis que les systèmes de manutention des matériaux garantissent un flux lisse de composants comme les couvercles, les extrémités et les feuilles brutes. Ces systèmes sont souvent synchronisés avec la ligne de production principale pour éviter les goulots d'étranglement et maintenir l'efficacité.

Vous trouverez ci-dessous un tableau récapitulatif des composants principaux et de leurs fonctions principales:

| Composant | Fonction primaire | Importance dans la production |

| Carrosserie | Les formes peuvent être le corps à partir de la feuille métallique | Détermine la forme et la résistance de base |

| Tondeuse | Niveaux ouverts de canet | Assure des dimensions uniformes |

| Flanger | Crée des brides pour la couture | Essential pour le scellage hermétique |

| Bergeur | Ajoute des perles de renforcement | Améliore la résistance à la pression |

| Casse | Réduit le diamètre ouvert | Économise du matériau du couvercle et améliore le scellement |

| Unités de revêtement / d'impression | Applique des couches de protection et décoratives | Empêche la corrosion et ajoute la marque |

| Couturier | Attache des extrémités au corps | Assure le joint à l'épreuve des fuites |

| Systèmes d'inspection | Détecte les défauts | Maintient le contrôle de la qualité |

| Convoyeurs / manipulation | Déplace les canettes à travers les étapes | Prend en charge le fonctionnement continu |

Processus de production de la fabrication de machines

Le processus de production dans la fabrication des canettes est une séquence soigneusement orchestrée d'opérations mécaniques, thermiques et de contrôle de la qualité. Bien qu'il existe des variations entre la fabrication en deux pièces et trois pièces, la logique centrale reste la même: la transformation des feuilles de métal brutes ou des bobines en canettes finies prêtes pour le remplissage et la distribution. Vous trouverez ci-dessous une ventilation détaillée des étapes de production typiques dans une installation de fabrication moderne.

Préparation des matériaux

Le processus commence par la préparation des métaux, impliquant généralement de l'acier en aluminium ou en étain fourni dans de grandes bobines ou feuilles. Ces matières premières sont d'abord nettoyées pour éliminer toutes les huiles ou contaminants de surface, garantissant une adhérence optimale pour les revêtements et l'impression plus tard dans le processus. Dans les lignes à grande vitesse, cette étape peut également inclure un traitement de surface pour améliorer la résistance à la corrosion et améliorer les performances de formation.

Pour les canettes en trois pièces, les feuilles sont coupées à la bonne taille pour le roulement et le soudage ultérieur, tandis que dans la production en deux pièces, les bobines métalliques alimentent directement le processus de fabrication de la tasse.

Formation de tasse et fabrication du corps

Dans la fabrication de deux pièces, le métal nettoyé passe à travers une presse à ventouse, qui élimine les tasses peu profondes de la bobine. Ces tasses pénètrent ensuite dans le fabricant de corps, où le processus de dessin et de repassage étire le métal en corps à parois minces. Le processus doit équilibrer la résistance avec l'efficacité du matériau, garantissant que les murs sont suffisamment minces pour réduire le poids mais suffisamment forts pour résister à la pression.

Dans la production de trois pièces, au lieu de ventouses, les feuilles de coupe sont roulées en forme cylindrique et soudées le long de la couture latérale. Ce cylindre soudé se poursuit ensuite à la bride et à la perle.

Coupe et bride

Une fois le corps CAN se formé, la coupe enlève les bords inégaux pour obtenir des spécifications de hauteur précises. Après la coupe, le Flanger plie les bords vers l'extérieur pour créer une bride pour fixer les extrémités. Il s'agit d'une étape essentielle pour assurer la scellage étanche à l'air aux stades ultérieurs.

Perle

Les perles ajoutent des crêtes horizontales au corps de la boîte pour augmenter la résistance et empêcher la déformation pendant le traitement thermique ou le transport. Le motif de perles est déterminé par le type de produit que contiendra la boîte - les boissons à carbonation, par exemple, peuvent nécessiter un renforcement différent par rapport aux légumes en conserve.

Casse (pour les canettes de boissons)

Dans les canettes de boissons, le rétrécissement réduit le diamètre d'ouverture de la boîte pour correspondre à la taille du couvercle, ce qui aide à sauver le matériel et à améliorer l'étanchéité. Cela se fait progressivement sur plusieurs étapes pour éviter d'endommager la structure du CAN.

Revêtement et impression

Avant que l'assemblage ne soit terminé, les canettes traversent les machines de revêtement qui appliquent une couche de protection interne pour éviter les réactions entre le contenu et le métal. Un revêtement externe est également appliqué pour empêcher la corrosion et améliorer la durabilité.

Après le revêtement, les canettes se déplacent vers des unités d'impression où les graphiques de marque, les étiquettes nutritionnelles et les informations sur les produits sont appliqués à l'aide d'une impression à haut débit. La précision est la clé ici - la mise en œuvre ou l'incohérence des couleurs peut entraîner des lots rejetés.

Application de couture et de fin

Pour les canettes en trois pièces, les deux extrémités sont généralement appliquées après le remplissage, mais une extrémité (le bas) peut être cueillie pendant le stade de production. Pour les canettes en deux pièces, le fond fait partie intégrante du corps, et seul l'extrémité supérieure est cueillie après le remplissage. La machine de couture se replie et verrouille le bord du couvercle avec la bride de la canette pour créer un sceau hermétique.

Inspection et contrôle de la qualité

Les systèmes d'inspection automatisés vérifient chaque canette pour les défauts, y compris les inexactitudes dimensionnelles, l'intégrité des coutures, les rayures de surface et la qualité du revêtement. Dans les opérations à grande vitesse, les systèmes d'inspection peuvent traiter des milliers de canettes par minute, rejetant ceux qui ne répondent pas aux spécifications.

Emballage et palettisation

Les canettes sont comptées, empilées et emballées pour le transport. Dans de nombreuses usines, des palettiseurs robotiques sont utilisés pour organiser efficacement les canettes sur des palettes, prêtes à être expédiées à des usines de remplissage. Un bon emballage est important pour protéger les canettes pendant le stockage et le transport, minimisant le risque de bosses ou de contamination.

Vous trouverez ci-dessous un tableau récapitulatif du processus de production de la boîte:

| Scène | Description | But clé |

| Préparation des matériaux | Nettoyage et traitement des feuilles de métal ou des bobines | Assurer une surface propre et résistante à la corrosion |

| Tasse formant / roulement | Créer une forme de corps initiale | Préparez-vous à une formation ultérieure |

| Corps | Dessin et repassage (deux pièces) ou soudage (trois pièces) | Atteindre les dimensions du corps finales |

| Garniture | Couper à hauteur précise | Assurer l'uniformité pour le scellement |

| Brillant | Pliage vers l'extérieur des bords | Activer la fixation sécurisée des extrémités |

| Perle | Ajout de crêtes de renforcement | Améliorer la résistance et la résistance à la pression |

| Casse | Réduction du diamètre à extrémité | Économisez du matériel, améliorez le scellement |

| Revêtement et impression | Appliquer des couches de protection et décoratives | Empêcher la corrosion, ajouter la marque |

| Couture | La fixation peut se terminer | Créer un sceau hermétique |

| Inspection | Détection des défauts | Maintenir le contrôle de la qualité |

| Conditionnement | Empilement et palettisation | Préparez-vous à l'expédition |

Applications de la fabrication de machines

Industrie alimentaire

La fabrication de machines peut être largement utilisée dans l'industrie alimentaire pour produire des canettes alimentaires pour la préservation des fruits, des légumes, de la viande, des fruits de mer et des aliments transformés. Ces machines gèrent l'ensemble du processus de production, de la formation de canettes à la couture de Can, et parfois même de la remplissage et de la puissance, garantissant que la nourriture à l'intérieur reste sûre, hygiénique et stable pendant de longues périodes. Les machines spécialisées peuvent produire des boîtes de différentes tailles et formes pour répondre à différentes exigences d'emballage, y compris des formes cylindriques, rectangulaires et ovales. Par exemple, les lignes de production automatiques à grande vitesse sont utilisées pour fabriquer de grands volumes de tomates en conserve, de haricots ou de plats prêts à manger, réduisant les coûts de main-d'œuvre tout en maintenant une qualité constante.

Industrie des boissons

Dans l'industrie des boissons, peut faire des machines Jouez un rôle essentiel dans la production de canettes de boissons en aluminium pour les boissons gazeuses, la bière et les boissons énergisantes. Les machines sont conçues pour gérer les opérations à grande vitesse, formant souvent des canettes en utilisant des canettes en deux pièces en fabriquant des machines à travers des processus de dessin et de repassage mural (DWI). Après la formation, les canettes sont nettoyées, remplies et scellées efficacement en utilisant des canettes automatiques pour assurer l'intégrité des produits et minimiser les risques de contamination. Ces machines sont souvent intégrées dans une ligne de production complète de canettes, ce qui permet aux fabricants de boissons de maintenir une production à volume élevé tout en répondant à une hygiène stricte et à des normes de sécurité.

Industrie des aérosols

L'industrie des aérosols s'appuie sur des canettes spécialisées de fabrication de machines pour produire des canettes d'aérosols pour des produits tels que des sprays de soins personnels, des nettoyeurs de ménages, des lubrifiants et des produits chimiques industriels. Contrairement aux boîtes de nourriture ou de boissons, les canettes d'aérosols nécessitent une garniture précise sous pression et des méthodes d'étanchéité spécialisées pour prévenir les fuites et assurer la sécurité. Les machines de ce secteur incluent souvent des canettes semi-automatiques ou entièrement automatiques en fabriquant des systèmes équipés de tests de pression et de mécanismes de contrôle de la qualité. La production de canettes d'aérosols exige une sélection de matériaux soigneuse, généralement en utilisant de l'acier ou de l'aluminium plaquée en étain, et les machines doivent être capables de gérer ces matériaux de manière fiable tout en maintenant l'efficacité de la production.

Facteurs à considérer lors de l'achat d'une canette de fabrication

Capacité de production

Lors de la sélection d'une canette de fabrication de machines, il est essentiel de faire correspondre la capacité de production de la machine avec vos besoins de fabrication. La production à haut volume dans l'industrie des aliments ou des boissons nécessite généralement une boîte entièrement automatique de fabrication des machines intégrées dans une ligne de production de canettes, capable de produire des milliers de canettes métalliques par heure. Des opérations plus petites, telles que les boissons artisanales ou les fabricants d'aliments spécialisés, peuvent bénéficier davantage de la boîte semi-automatique de fabrication de machines qui équilibrent l'efficacité et la flexibilité. L'évaluation de la capacité de production garantit que votre investissement s'aligne sur la demande du marché et empêche les goulots d'étranglement dans la formation de canettes, la puissance de la boîte ou la puissance de remplissage.

Compatibilité des matériaux

Différentes machines à faire des canettes sont conçues pour fonctionner avec des matériaux spécifiques CAN, tels que l'aluminium, l'acier plaqué d'étain ou les alliages spécialisés pour les canettes d'aérosols. Assurer la compatibilité des matériaux est crucial pour maintenir la qualité des produits et la longévité de la machine. Par exemple, les machines produisant des canettes alimentaires ont souvent besoin de composants résistants à la corrosion pour gérer le contenu acide, tandis que les machines pour les canettes de boisson doivent accueillir des feuilles d'aluminium légères. L'évaluation de la capacité d'une machine à gérer vos matériaux prévus réduit le risque de défauts pendant la formation et la puissance de la boîte et assure une opération de ligne de production plus fluide.

Niveau d'automatisation

Le niveau d'automatisation d'une boîte de canne à faire influence l'efficacité, les exigences de main-d'œuvre et la cohérence de la production. Les machines entièrement automatiques sont idéales pour la fabrication à grande échelle, permettant la formation continue, le remplissage et la puissance de la boîte et la peuvent être scellées avec une intervention humaine minimale. En revanche, les canettes semi-automatiques qui font que les machines offrent une flexibilité pour des lots plus petits ou des canettes alimentaires personnalisées et des canettes de boissons, où les opérateurs peuvent ajuster manuellement certains paramètres. Décider du niveau d'automatisation approprié aide à optimiser les coûts opérationnels et à aligner les capacités de la machine avec les objectifs de production.

Maintenance et soutien

La disponibilité des pièces de rechange et du support technique est une considération clé lors de l'investissement dans les canettes de boîte. Les machines ayant des services de maintenance fiables réduisent les temps d'arrêt dans les lignes de production de la boîte et assurent une qualité cohérente dans les canettes métalliques, les canettes alimentaires et les canettes de boissons. Les fabricants ou les fournisseurs qui offrent une formation complète, des calendriers de maintenance préventive et un accès prêt aux pièces de remplacement aident à minimiser les interruptions opérationnelles et à prolonger la durée de vie de la machine. Cette considération est particulièrement critique pour la fabrication de systèmes automatiques à grande vitesse, où même les arrêts courts peuvent avoir un impact significatif sur la production de production.

Coût et retour sur investissement

L'évaluation du coût total de la propriété et du retour sur investissement (ROI) est essentiel lors de l'achat d'une canne à canaux. Au-delà du prix d'achat initial, des facteurs tels que la consommation d'énergie, l'entretien, les pièces de rechange, la main-d'œuvre et la durée de vie de la machine affectent la rentabilité globale. Pour la fabrication à grande échelle, investir dans un système automatique des canettes peut entraîner des dépenses initiales plus élevées, mais un retour sur investissement plus rapide en raison d'un débit accru de canettes métalliques, de canettes alimentaires ou de canettes de boisson. Des opérations plus petites utilisant des canettes semi-automatiques peuvent faire des machines peuvent optimiser les coûts tout en maintenant la flexibilité pour diverses gammes de produits. Une analyse financière minutieuse garantit que l'équipement sélectionné répond à la fois à la production et aux objectifs budgétaires.

Tendances et innovations dans la technologie des canettes

Durabilité

La durabilité est devenue un objectif important dans l'industrie manufacturière. Les machines modernes peuvent faire des machines sont de plus en plus conçues pour réduire la consommation d'énergie et minimiser les déchets pendant la formation des canettes, la homosexuelle et les processus de remplissage. L'utilisation de matériaux recyclés dans des boîtes métalliques, des canettes alimentaires et des canettes de boissons est en croissance, soutenue par des machines capables de gérer les épaisseurs de matériaux variables sans compromettre l'intégrité structurelle. Les processus écologiques réduisent non seulement l'impact environnemental, mais aident également les fabricants à se conformer à l'évolution des réglementations et à répondre à la demande des consommateurs pour des solutions d'emballage durables.

Automatisation et robotique

L'intégration de l'automatisation et de la robotique transforme les lignes de production du CAN. Advanced Automatic Canding Faire des machines Incorpore désormais des bras robotiques pour une manipulation précise, un alignement et un empilement de canettes métalliques pendant la formation et la puissance de la boîte. L'automatisation améliore la vitesse de production, réduit les erreurs humaines et améliore la cohérence dans les canettes à haut volume, en particulier pour les canettes alimentaires, les canettes de boissons et les canettes d'aérosol. De plus, les outils d'optimisation alimentés par l'IA peuvent surveiller les performances de la machine, prédire les besoins de maintenance et ajuster les paramètres en temps réel, la rationalisation supplémentaire peut effectuer des opérations.

Numérisation

La numérisation joue un rôle essentiel dans la technologie moderne de la technologie. Les capteurs et l'analyse des données sont de plus en plus intégrés dans les canettes dans les canettes pour faire des machines pour surveiller les paramètres tels que la pression, la température et l'alignement pendant la formation de canettes, de couture et de puissance. La collecte de données en temps réel permet aux fabricants d'identifier les inefficacités, de prédire les exigences de maintenance et d'assurer une qualité cohérente dans les canettes métalliques, les canettes alimentaires et les canettes de boissons. En outre, l'intégration numérique facilite la surveillance et les rapports à distance sur les lignes de production du CAN, permettant aux fabricants de répondre rapidement à tout écart opérationnel et d'améliorer la fiabilité globale des processus.

Perspectives futures pour la fabrication de l'industrie

L'avenir de l'industrie manufacturière de la boîte est étroitement lié aux progrès technologiques, aux initiatives de durabilité et aux demandes en évolution du marché. La fabrication de machines peut devenir de plus en plus efficace, avec des améliorations des capacités automatiques de maîtrise, une puissance améliorée de la précision et des techniques optimisées de couture de Canes. La tendance vers les canettes métalliques écologiques, les canettes alimentaires et les canettes de boissons accélérera probablement, avec plus de lignes de production adoptant des matériaux recyclés et des processus d'économie d'énergie. La numérisation et la surveillance dirigée par l'IA devraient devenir standard dans les lignes de production de CAN, permettant aux fabricants d'améliorer le contrôle de la qualité, de réduire les temps d'arrêt et d'augmenter le débit. De plus, à mesure que la demande mondiale d'aliments emballés, de boissons et de produits d'aérosol augmente, la fabrication de l'équipement continuera d'évoluer pour répondre à divers besoins de production tout en maintenant la rentabilité et la fiabilité opérationnelle. Dans l'ensemble, l'industrie de la boîte est prête à une croissance régulière, avec des innovations dans les machines, l'automatisation et les pratiques durables stimulant la prochaine génération de production de canettes.