Efficacité de production améliorée

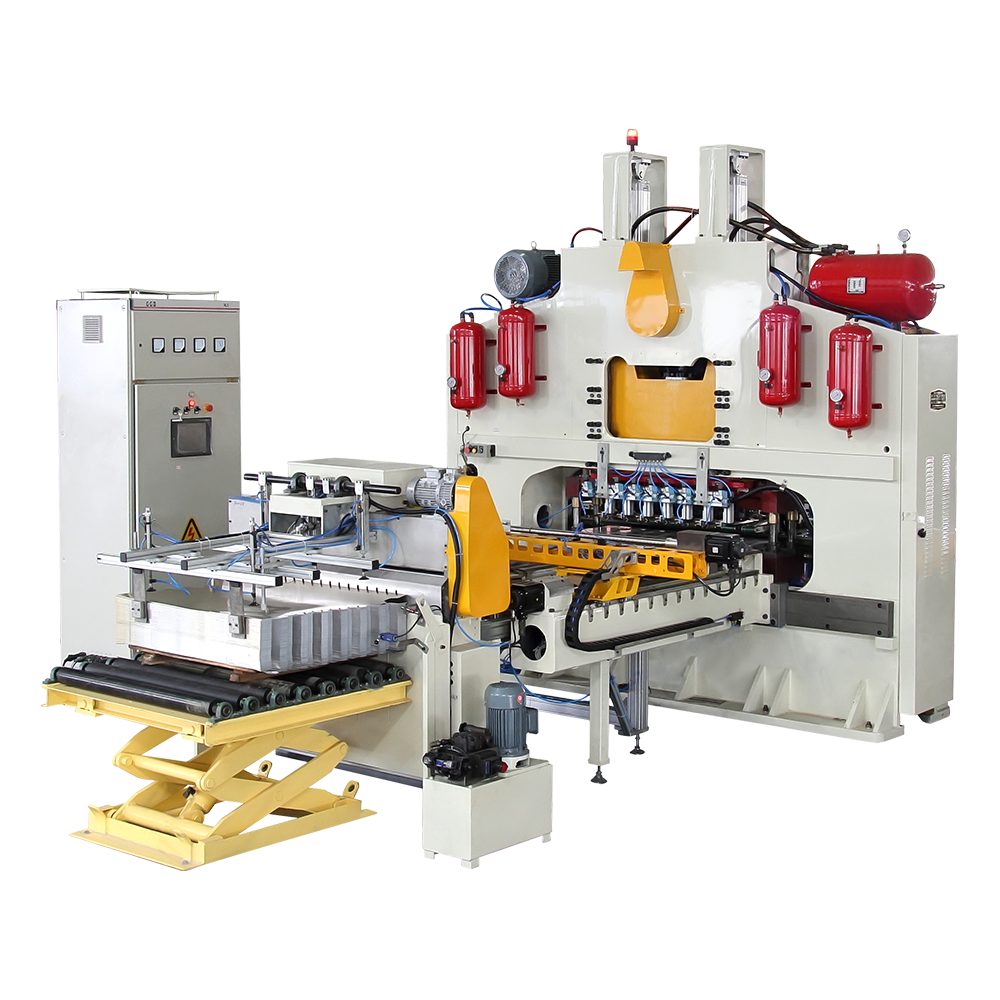

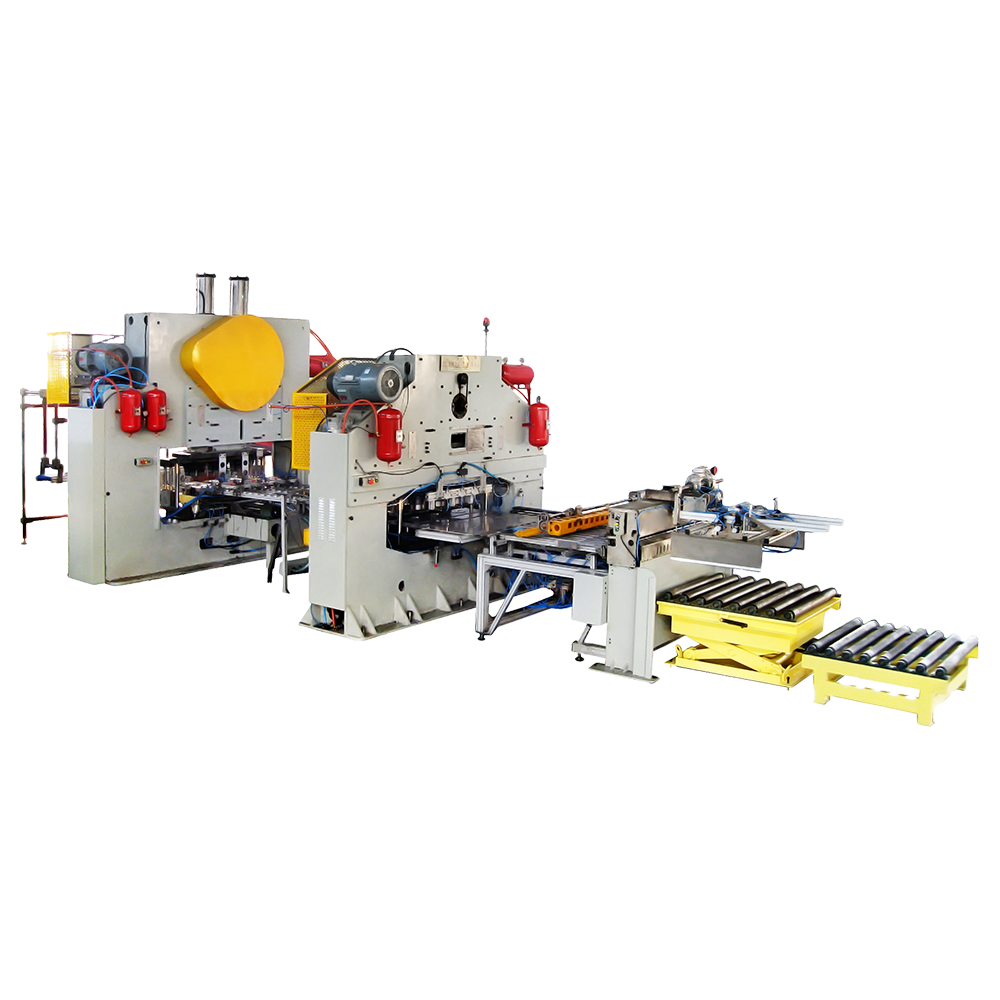

Les machines de fabrication de canettes de boissons alimentaires sont conçues pour améliorer l'efficacité de la production par rapport aux méthodes de mise en conserve traditionnelles qui reposent fortement sur le travail manuel ou sur des systèmes semi-automatisés. Ces machines modernes intègrent des systèmes mécaniques et de contrôle avancés qui permettent un fonctionnement continu avec une intervention humaine minimale. L'alimentation, le formage, le scellage et l'inspection automatisés réduisent les temps d'arrêt et rationalisent le flux de travail. En conséquence, le cycle de production global devient plus rapide, augmentant le nombre de canettes produites par heure. Une efficacité accrue améliore non seulement la production, mais réduit également les goulots d'étranglement opérationnels, permettant ainsi aux fabricants de répondre en temps opportun aux demandes croissantes du marché.

Qualité et précision constantes

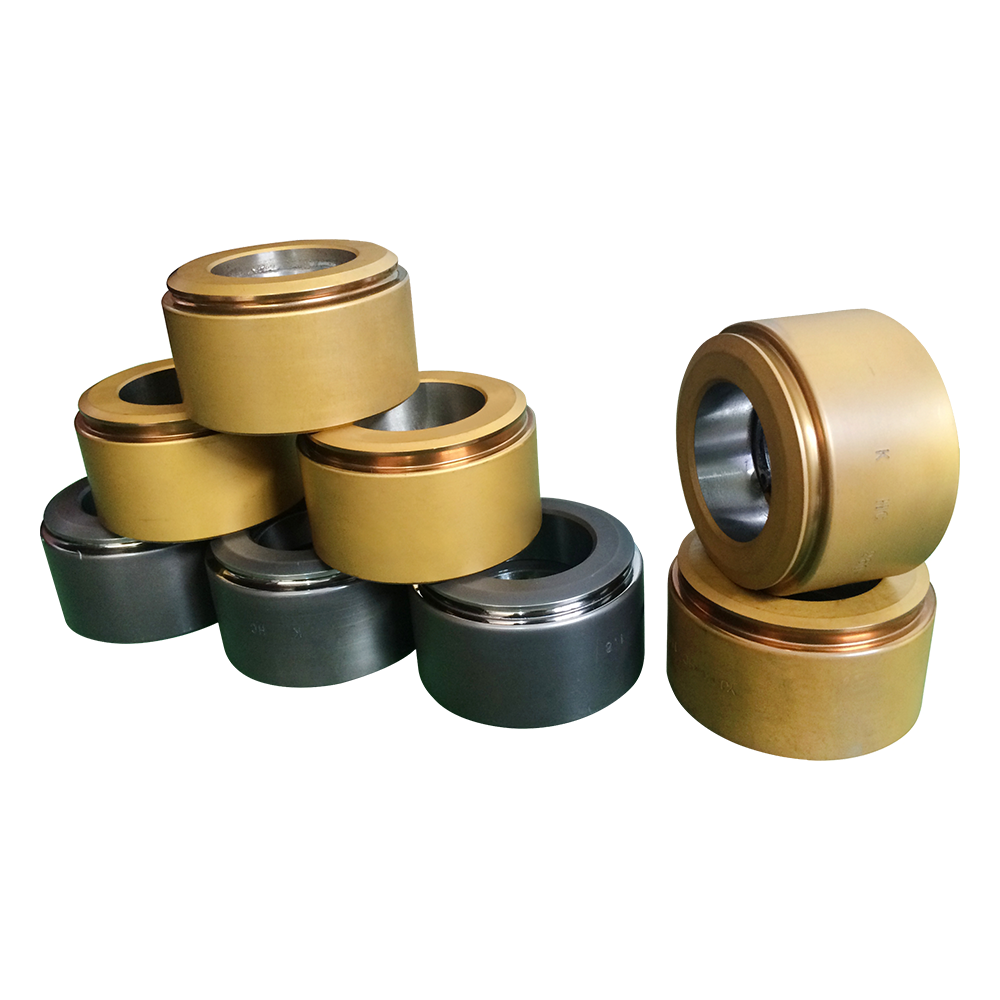

Les méthodes traditionnelles de production de conserves entraînent souvent des variations de taille, de qualité de scellage et d’épaisseur du matériau en raison de la manipulation manuelle et de processus incohérents. En revanche, machines de fabrication de canettes de boissons alimentaires utilisez des moules précis, des capteurs et des systèmes contrôlés par ordinateur pour garantir des dimensions de boîte uniformes et une étanchéité fiable. La cohérence de la forme et de la résistance améliore l’apparence et la durabilité du produit pendant le transport et le stockage. La fabrication de précision minimise également les déchets en réduisant les canettes défectueuses, en améliorant l'utilisation des matériaux et en garantissant que chaque produit répond aux normes de qualité strictes requises par les réglementations modernes en matière d'emballage.

Utilisation améliorée des matériaux

Les machines modernes de fabrication de boîtes de conserve sont conçues pour optimiser l’utilisation des matériaux grâce à des techniques de formage efficaces et des mécanismes de coupe précis. Ces systèmes calculent les dimensions exactes pour minimiser les restes de matériaux, aidant ainsi les fabricants à réduire les déchets de production et les coûts globaux. Les méthodes de mise en conserve traditionnelles, qui dépendent davantage de la découpe et de l’alignement manuels, produisent souvent un excès de ferraille et des bords inégaux. La capacité des machines automatisées à maintenir une épaisseur de paroi constante et des mesures précises contribue à des pratiques de production durables. Cette optimisation permet non seulement d'économiser des matériaux, mais favorise également une fabrication rentable et respectueuse de l'environnement.

Automatisation et intégration des processus

L’automatisation est l’un des principaux avantages des machines modernes de fabrication de canettes de boissons alimentaires. Ces systèmes intègrent différentes étapes de production, telles que l'alimentation en matériaux, l'impression, le formage, le soudage et les tests, en un seul processus rationalisé. La surveillance et le contrôle automatisés garantissent que chaque étape fonctionne selon les paramètres définis, améliorant ainsi la précision et réduisant les erreurs humaines. L'intégration avec les systèmes numériques permet un suivi des performances et une analyse de la qualité en temps réel, permettant des ajustements rapides si nécessaire. Par rapport aux lignes de conserves traditionnelles qui nécessitent souvent des étapes manuelles distinctes, l’automatisation simplifie la gestion et améliore la fiabilité globale de la production.

Efficacité énergétique et des ressources

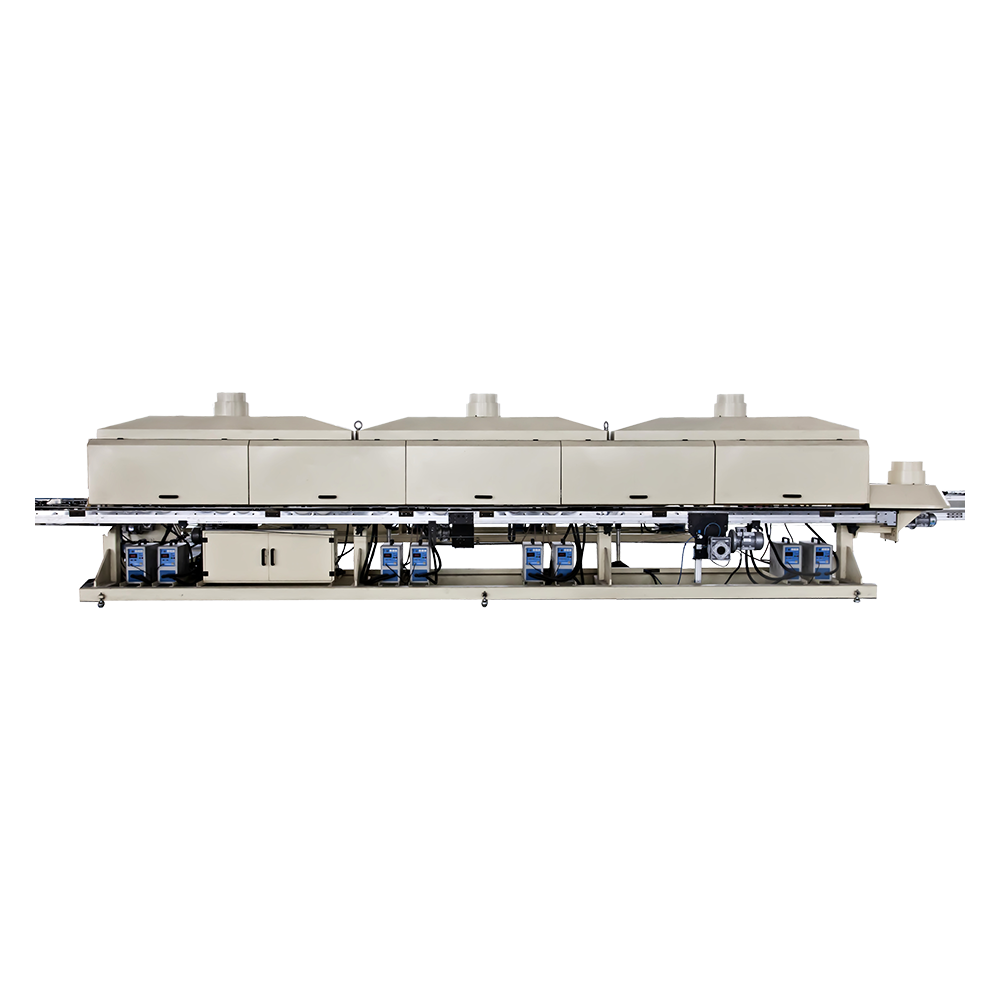

L'efficacité énergétique joue un rôle crucial dans le fonctionnement des machines de fabrication de canettes de boissons alimentaires. Les conceptions avancées utilisent des servomoteurs modernes, des systèmes de chauffage efficaces et des mécanismes de récupération d'énergie qui réduisent la consommation d'énergie pendant le formage et le scellage. En revanche, les méthodes traditionnelles nécessitent généralement un apport énergétique plus élevé en raison d’un chauffage moins efficace et d’une intervention manuelle. De plus, l’automatisation réduit le besoin en excès d’eau et de lubrifiants. La réduction combinée de l'utilisation des ressources contribue à réduire les coûts d'exploitation et à des pratiques de fabrication plus durables, en conformité avec les normes environnementales actuelles et les objectifs de développement durable de l'entreprise.

Normes d’hygiène et de sécurité améliorées

Les emballages de produits alimentaires et de boissons doivent répondre à des exigences strictes en matière d’hygiène et de sécurité. Les machines modernes de fabrication de boîtes de conserve sont conçues avec des systèmes fermés et des surfaces faciles à nettoyer qui empêchent la contamination et facilitent l'assainissement. La manipulation automatisée réduit le contact humain direct avec les canettes, minimisant ainsi le risque d'introduction de particules étrangères ou de bactéries. Les méthodes de mise en conserve traditionnelles, qui impliquent davantage de manipulations manuelles, présentent des risques de contamination plus élevés et nécessitent des interruptions fréquentes de nettoyage. Les fonctions automatisées de nettoyage et de stérilisation des machines modernes maintiennent un niveau d’hygiène constant, essentiel à la sécurité des emballages d’aliments et de boissons.

Flexibilité et adaptabilité en production

Les machines de fabrication de canettes de boissons alimentaires offrent une plus grande flexibilité que les méthodes de production traditionnelles en s'adaptant à différentes tailles, formes et matériaux de canettes. La modification des lignes de production pour de nouvelles conceptions peut être réalisée grâce à des ajustements numériques ou à des remplacements rapides de moules, minimisant ainsi les temps d'arrêt. Les systèmes traditionnels nécessitent souvent une reconfiguration manuelle approfondie, ce qui entraîne des retards et des coûts de main-d'œuvre plus élevés. L'adaptabilité des machines automatisées permet aux fabricants de répondre rapidement aux tendances du marché, aux demandes saisonnières et aux demandes d'emballage personnalisées. Cette flexibilité améliore la compétitivité dans une industrie qui valorise de plus en plus la diversité des conceptions et la rapidité d'exécution des produits.

Intensité de travail réduite

Les machines automatisées de fabrication de boîtes de conserve réduisent considérablement les exigences physiques des travailleurs par rapport à la production de conserves traditionnelle. Les tâches qui nécessitaient auparavant un levage, un formage et une inspection manuels sont désormais assurées par des systèmes mécaniques. Ce changement améliore non seulement la sécurité sur le lieu de travail en minimisant les microtraumatismes répétés, mais permet également aux travailleurs de se concentrer sur les tâches de surveillance et de contrôle qualité plutôt que sur le travail physique direct. Une intensité de travail réduite entraîne une diminution des besoins en personnel et des coûts de formation tout en maintenant un rendement et une fiabilité constants tout au long de la production.

Intégration avec les systèmes de contrôle qualité

Les machines modernes de fabrication de boîtes de conserve sont souvent équipées de systèmes de contrôle qualité intégrés qui utilisent des capteurs, des caméras et des outils d'inspection numériques pour surveiller la production en temps réel. Ces systèmes détectent les imperfections telles que les bosses, les coutures inégales ou les défauts de surface et suppriment automatiquement les canettes défectueuses de la chaîne de production. Les méthodes de mise en conserve traditionnelles reposent davantage sur une inspection manuelle, qui prend du temps et est sujette aux erreurs humaines. L'inspection automatisée améliore la précision, réduit les retouches et garantit que chaque boîte répond aux normes de l'industrie et des clients. Les données collectées lors de ces inspections peuvent également être analysées pour identifier les problèmes récurrents et optimiser les paramètres de production.

Rentabilité et retour à long terme

Bien que l’investissement initial dans une machine de fabrication de canettes de boissons alimentaires soit plus élevé que dans la mise en place d’un processus de mise en conserve traditionnel, les économies à long terme résultant de la réduction des coûts de main-d’œuvre, d’énergie et de matériaux sont significatives. L'automatisation minimise les déchets de production et les temps d'arrêt, tandis qu'une qualité constante réduit le risque de rappels de produits ou de plaintes de clients. Les coûts de maintenance sont également inférieurs grâce à la conception avancée de la machine et aux systèmes d'autodiagnostic qui alertent les opérateurs avant que des pannes majeures ne surviennent. Au fil du temps, la réduction des dépenses opérationnelles et l’augmentation de la productivité compensent l’investissement initial, offrant ainsi un retour sur le long terme plus élevé aux fabricants.

Avantages environnementaux

Les machines modernes de fabrication de boîtes de conserve soutiennent une production respectueuse de l'environnement en réduisant les déchets et en optimisant l'utilisation des ressources. Une consommation d'énergie efficace, une découpe précise des matériaux et des taux de défauts inférieurs contribuent à réduire l'impact environnemental. De nombreuses machines prennent également en charge l'utilisation de matériaux recyclables et sont conçues pour minimiser les émissions lors des processus de soudage et de revêtement. Les méthodes de mise en conserve traditionnelles ont tendance à produire plus de déchets et à consommer plus d’énergie en raison de l’inefficacité manuelle. La capacité des systèmes automatisés à fonctionner avec un minimum de déchets s'aligne sur les initiatives mondiales en faveur d'une fabrication durable et d'une gestion responsable des ressources.

Comparaison entre les machines modernes et les méthodes traditionnelles

Le tableau suivant résume les principales différences entre les machines de fabrication de canettes de boissons alimentaires et les méthodes traditionnelles de production de conserves, en se concentrant sur les facteurs d'efficacité, de coût et de qualité.

| Catégorie | Machine de fabrication de canettes de boissons alimentaires | Production de conserves traditionnelles |

| Efficacité de production | Processus automatisé à grande vitesse avec un temps d'arrêt minimal | Opérations plus lentes, manuelles ou semi-automatiques |

| Cohérence de la qualité | Précision contrôlée par ordinateur et sortie uniforme | Dépend de la compétence de l'opérateur, sujet aux incohérences |

| Exigence de main d'œuvre | Faible, nécessite peu d'opérateurs pour la supervision | Élevé, nécessite plus de travail manuel et de surveillance |

| Utilisation des matériaux | La découpe et le formage optimisés réduisent les déchets | Déchets plus élevés grâce à l'alignement manuel |

| Consommation d'énergie | Utilisation efficace de l’énergie avec chauffage contrôlé | Consommation d’énergie plus élevée en raison de systèmes moins efficaces |

| Flexibilité | Ajustements rapides pour différentes tailles et types de canettes | Reconfiguration manuelle requise pour les modifications |

| Hygiène et sécurité | Fermé et automatisé pour la prévention de la contamination | Plus de contact manuel, risque de contamination plus élevé |

Avancement technologique et potentiel futur

Les machines de fabrication de canettes alimentaires continuent d'évoluer avec les progrès technologiques tels que l'intelligence artificielle, l'apprentissage automatique et les systèmes de surveillance numérique. Ces innovations permettent une maintenance prédictive, une évaluation automatisée de la qualité et une optimisation de la consommation d'énergie. Les futurs systèmes devraient intégrer davantage les technologies d’usine intelligente, permettant une communication en temps réel entre les machines et les logiciels de gestion de la production. Cette évolution améliore la productivité, la qualité et la responsabilité environnementale, faisant de la technologie la pierre angulaire de la fabrication d'emballages modernes.